세 번째 단계: 레이저 용접 시스템의 기술적 세부사항에 대한 이해

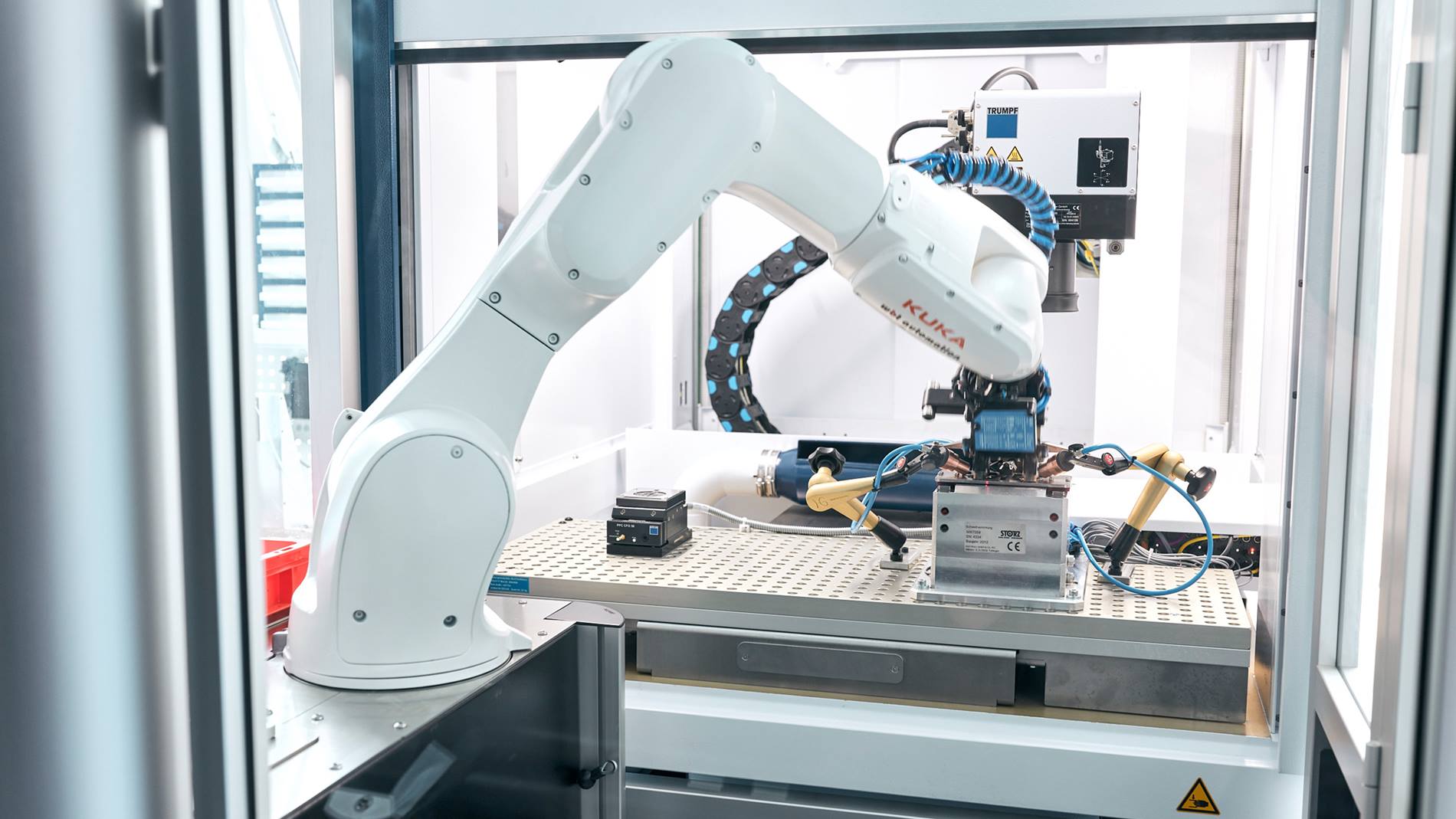

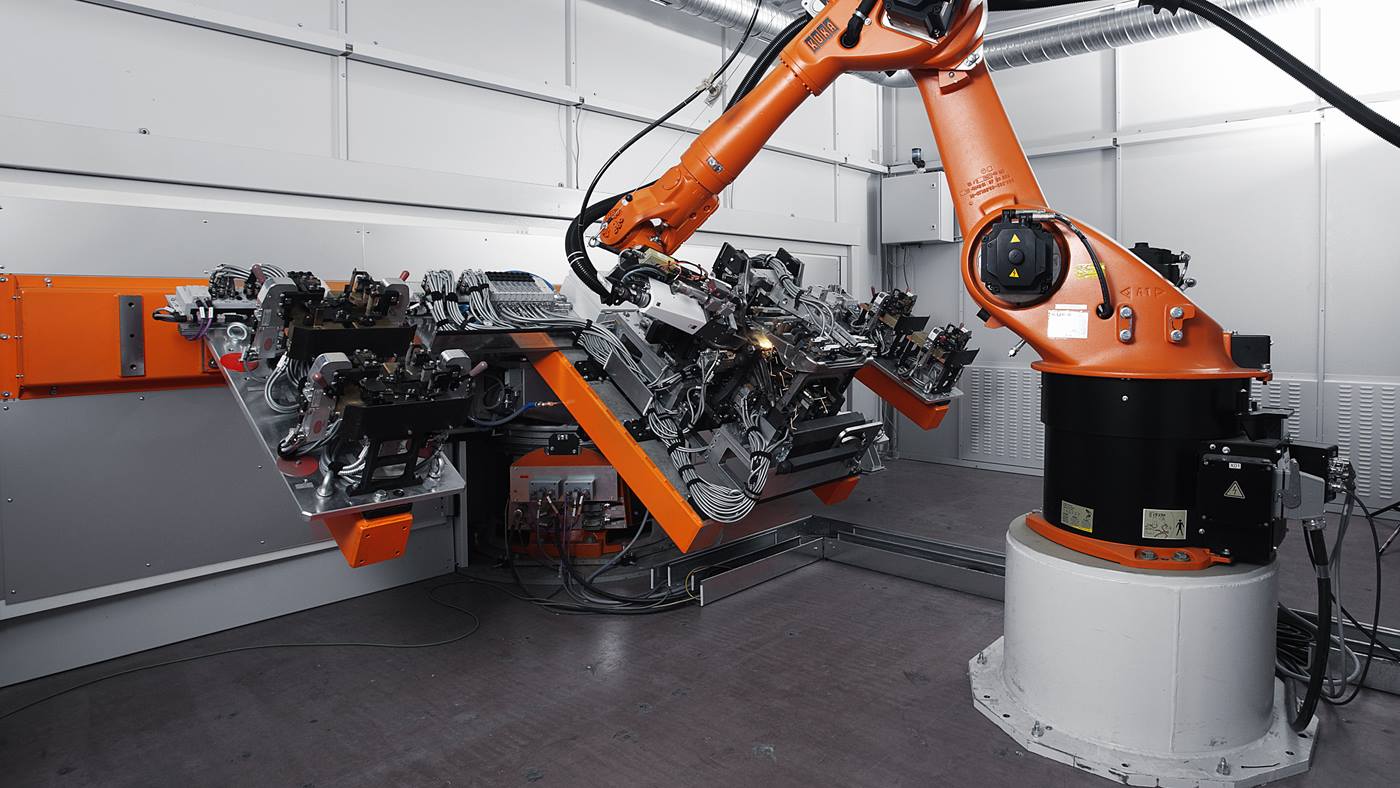

요아힘 버커트 대표이사는 “우리는 매우 협소한 공간에서 콤팩트한 셀에 소형 로봇과 매우 많은 부품을 배치하고 그 위치를 용접기에 맞게 조정해야 했습니다. 뿐만 아니라 로봇 동작 시 매번 2개의 부품을 파지하고 서로 결합시키기를 원했기 때문에 우리는 로봇의 부품 포지셔닝 정확도를 다시 조절해야 했다”고 설명합니다. 버커트 대표이사는 wbt automation에서 자동화 프로젝트의 약 98퍼센트는 KUKA 로봇으로 구현된다고 부언합니다. 또한 그는 “이를 위해 필요한 정확도는 일반 기계가 아닌 검증된 정밀 로봇으로만 달성할 수 있습니다. 우리는 KR10 R1100 타입의 KR AGILUS를 선정했으며 이 로봇은 당사에 인도되기 전에 추가적으로 KUKA의 트레이닝 설비로 보내졌다”고 설명합니다. 이외에도 여기에 사용된 로봇은 탑재된 레이저 센서를 이용해 부품의 위치를 점검하고 각 커버 글라스의 정확한 포지셔닝을 위해 4중 그리퍼뿐 아니라 소형 석션컵 벨로즈도 사용합니다.