Harmadik lépés: a lézeres hegesztőberendezés műszaki részleteinek tisztázása

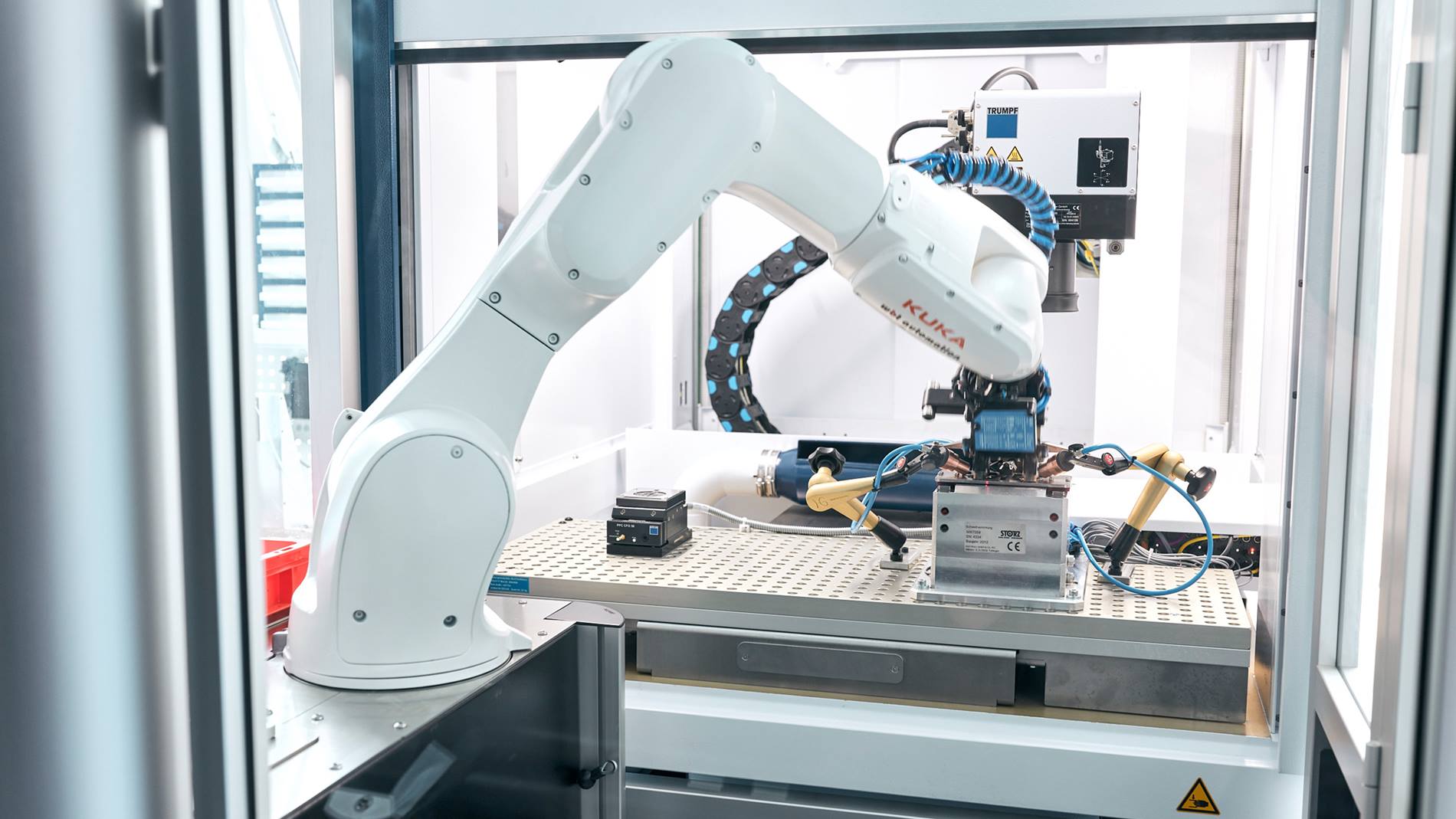

Joachim Burkert pontosít: „Nagyon nagy számú munkadarabot kellett elhelyeznünk igen szűk helyen, egy kompakt cellában található kisméretű robottal, majd azokat pontosan be kellett igazítani és le kellett helyezni a hegesztőkészülékbe. Ezenkívül egyeztetnünk kellett egymással, hogy pontosan hogyan szállítja a robot az alkatrészeket, mivel minden mozdulattal két munkadarabot akartunk megragadni és összeilleszteni.” A wbt automation az automatizálási projektek 98 százalékában a KUKA robotjaira támaszkodik – mondja Burkert. „Az ilyenkor szükséges pontossághoz egy precízen méretezett robotra volt szükség, nem pedig sorozatgyártású termékre. Egy KR AGILUS KR10 R1100 típusú robotot választottunk, amelyet még egyszer elküldtek a KUKA kiképzőtáborába, mielőtt hozzánk került.” Többek között lézeres érzékelőit is tudja használni az alkatrészek helyzetének ellenőrzésére és a négyszeres megfogó mellett egy kis vákuumos harmonikát is használhat az egyes üvegfedelek pontos pozicionálásához.