Troisième étape : clarifier les détails techniques de l'installation de soudage au laser

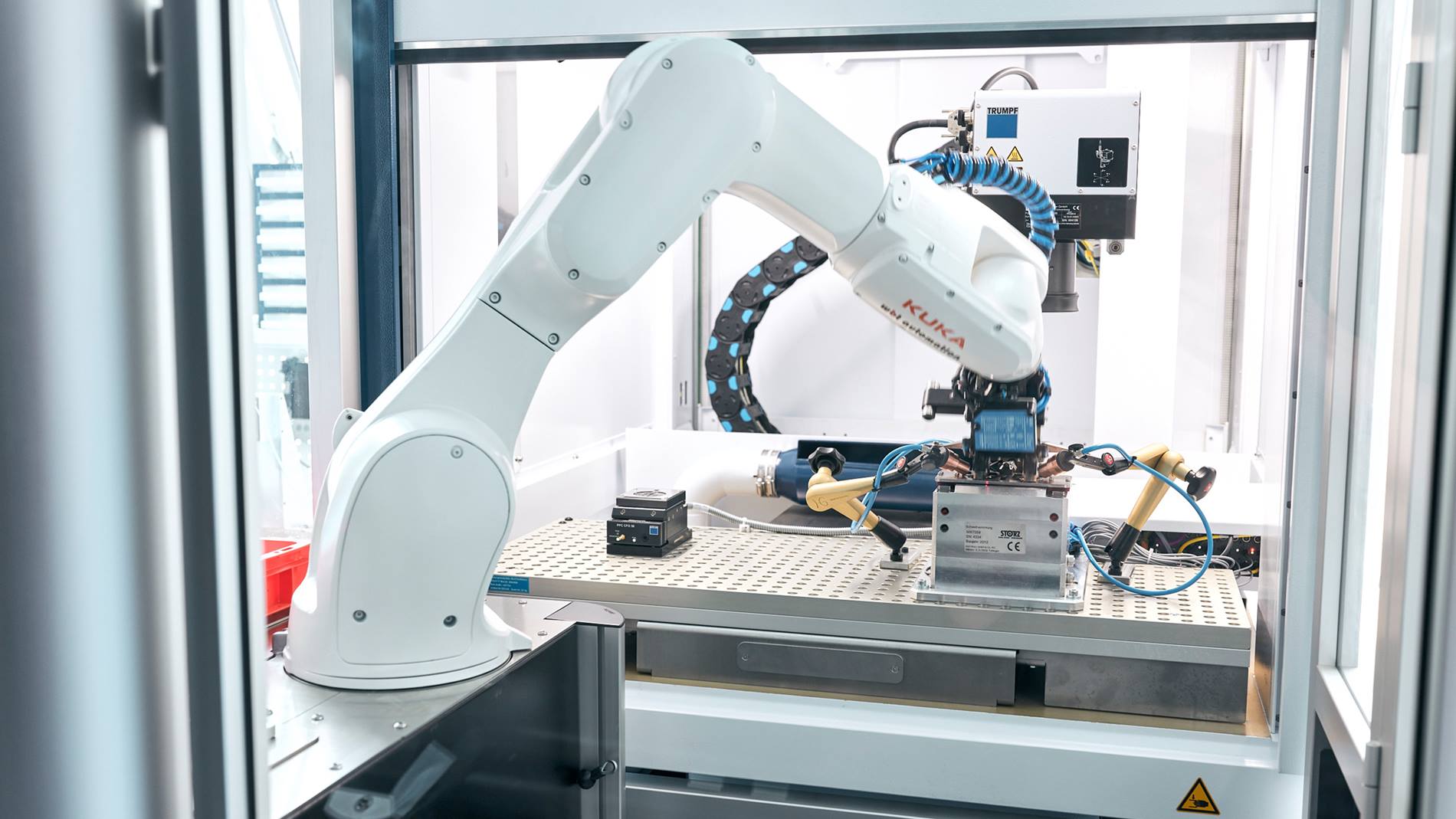

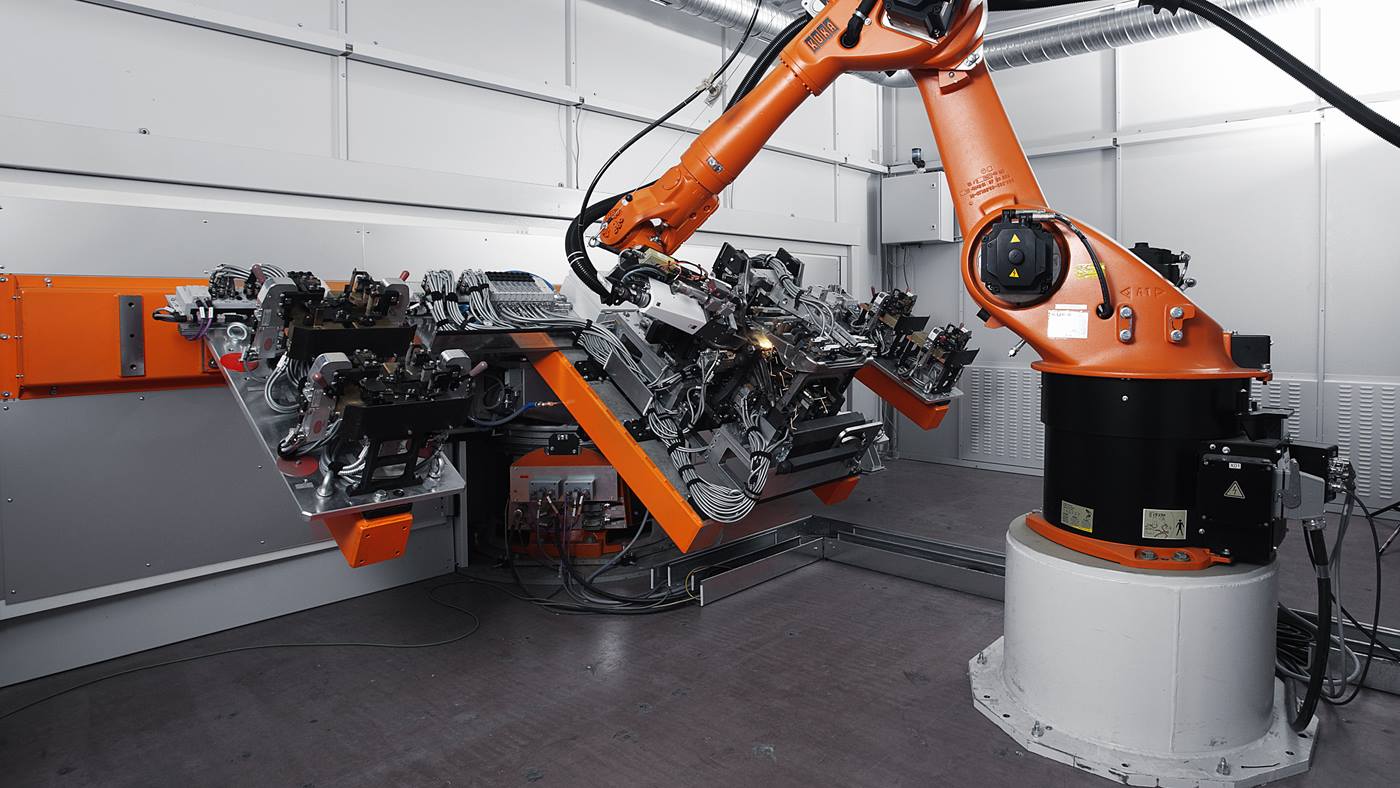

Joachim Burkert précise : « Nous devions placer un très grand nombre de pièces dans un espace restreint, avec un petit robot dans une cellule compacte, les positionner et les déposer avec précision dans l’appareil de soudage. De plus, nous avons dû nous accorder entre nous sur la précision avec laquelle le robot devait transporter les pièces car nous voulions saisir deux pièces à chaque mouvement et les assembler. » Pour environ 98 pour cent des projets d'automatisation, wbt automation a recours à des robots KUKA, rapporte Burkert. « La précision nécessaire à cet effet exigeait un robot mesuré avec précision, pas un robot prêt à l'emploi. Nous avons choisi un KR AGILUS de type KR10 R1100, qui a été envoyé spécialement en camp d'entraînement chez KUKA avant d'arriver chez nous. » Désormais, il peut notamment vérifier la position des pièces à l'aide de ses capteurs laser et utiliser, outre le préhenseur quadruple, un petit soufflet d'aspiration pour positionner chaque lamelle avec précision.