Terzo passo: chiarire i dettagli tecnici dell’impianto di saldatura laser

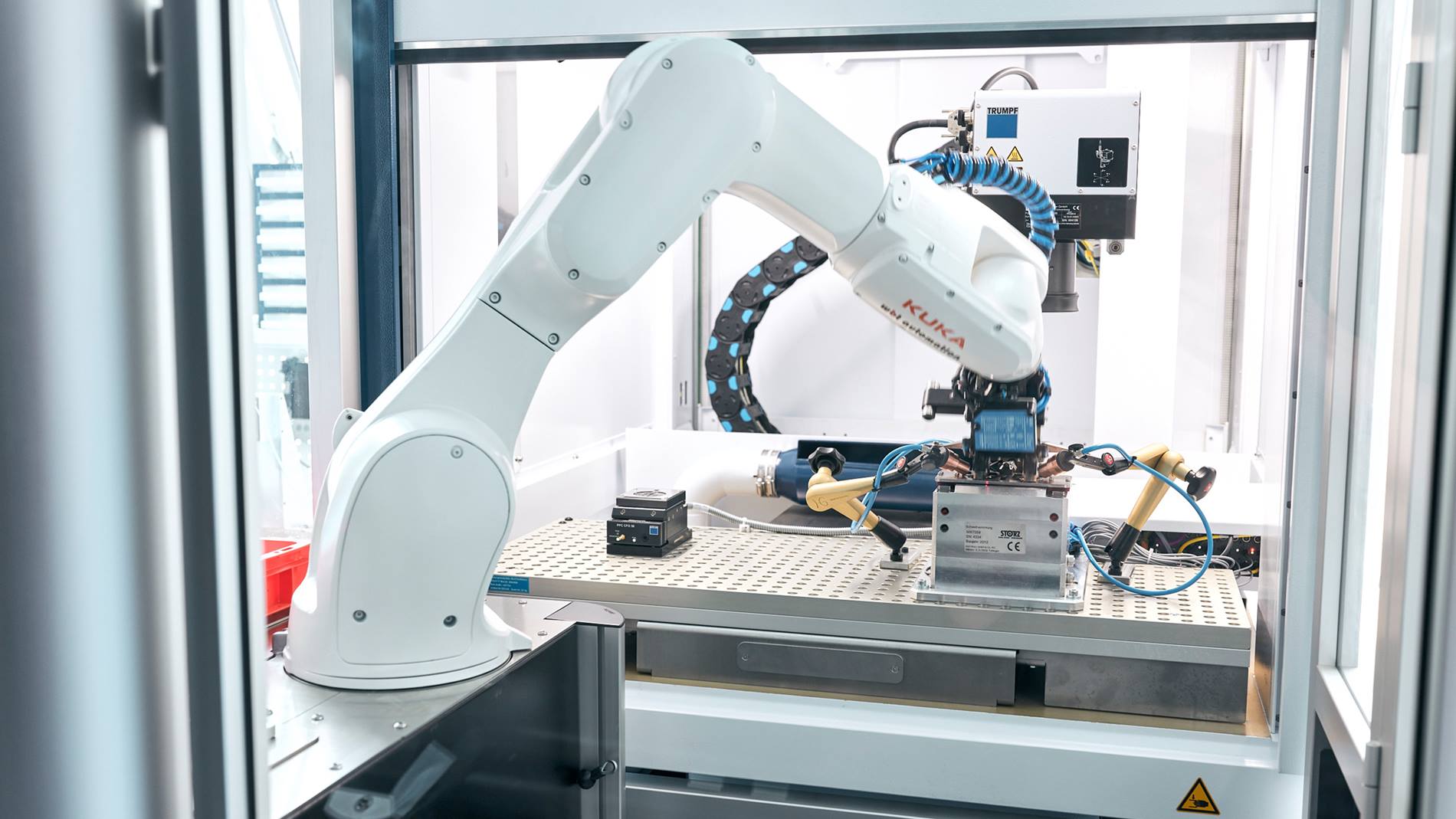

Joachim Burkert specifica: "Abbiamo dovuto ospitare un numero molto grande di pezzi in uno spazio molto piccolo, con un piccolo robot in una cella compatta, posizionarli con precisione nel dispositivo di saldatura e depositarli. Inoltre, abbiamo dovuto coordinare tra di noi come esattamente il robot avrebbe trasportato i pezzi, dato che volevamo afferrare due pezzi con ogni movimento e unirli. "Per circa il 98% dei suoi progetti di automazione, wbt automation utilizza i robot KUKA, riferisce Burkert. "L'accuratezza necessaria per questo richiedeva un robot misurato con precisione, non uno di serie. Abbiamo scelto un KR AGILUS del tipo KR10 R1100, che è stato di nuovo mandato appositamente nel campo di addestramento presso KUKA prima di arrivare da noi". Ora, tra le altre cose, può controllare la posizione dei componenti con i suoi sensori laser e, oltre alla pinza quadrupla, può anche utilizzare un piccolo soffietto a vuoto per posizionare con precisione ogni vetro di copertura.