Steg tre: Bestämma lasersvetssystemets tekniska egenskaper

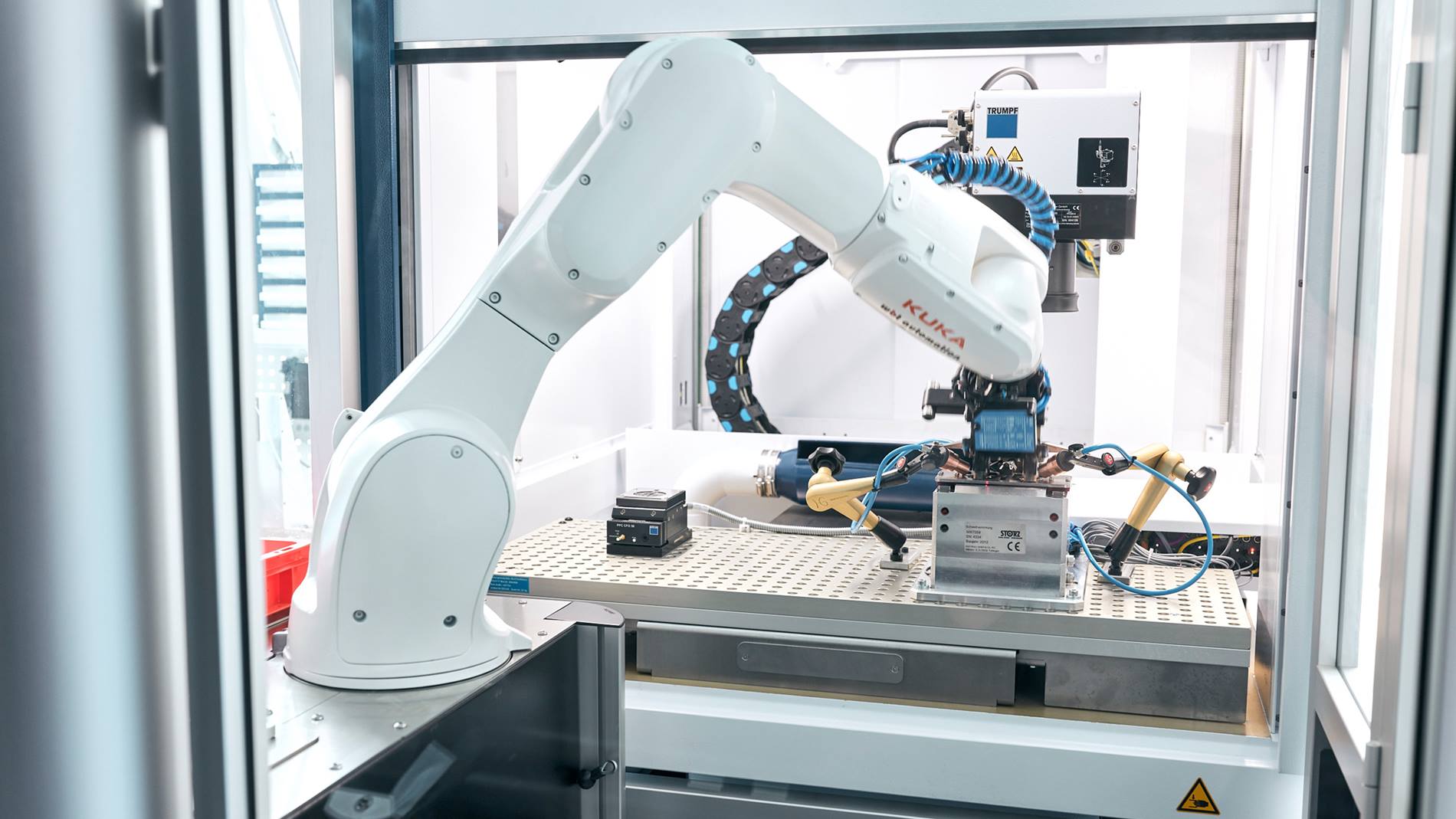

Joachim Burkert preciserar: ”Vår lösning skulle ta emot ett stort antal arbetsstycken på ett begränsat utrymme med en liten robot i en kompakt cell och sedan placera dem exakt i svetsenheten. Vi behövde även bestämma exakt hur roboten skulle transportera delarna. Målet var ju att få roboten att fatta tag i två arbetsstycken och sammanfoga dessa vid en och samma rörelse.” Enligt Burkert använder wbt automation KUKA-robotar till cirka 98 procent av företagets automationsprojekt. ”Noggrannhetskravet krävde en exakt uppmätt robot – inte en standardrobot från hyllan. Vi valde en KR AGILUS av typen KR10 R1100. KUKA skickade roboten en extra gång till ett träningsläger innan den kom till oss.” Nu kan roboten bland annat kontrollera komponenternas läge med sina lasersensorer och har förutom ett fyrdubbelt gripdon även en liten vakuumsugbälg för exakt positionering av täckglasen.