Třetí krok: Ujasnit si technické detaily laserového svařovacího zařízení

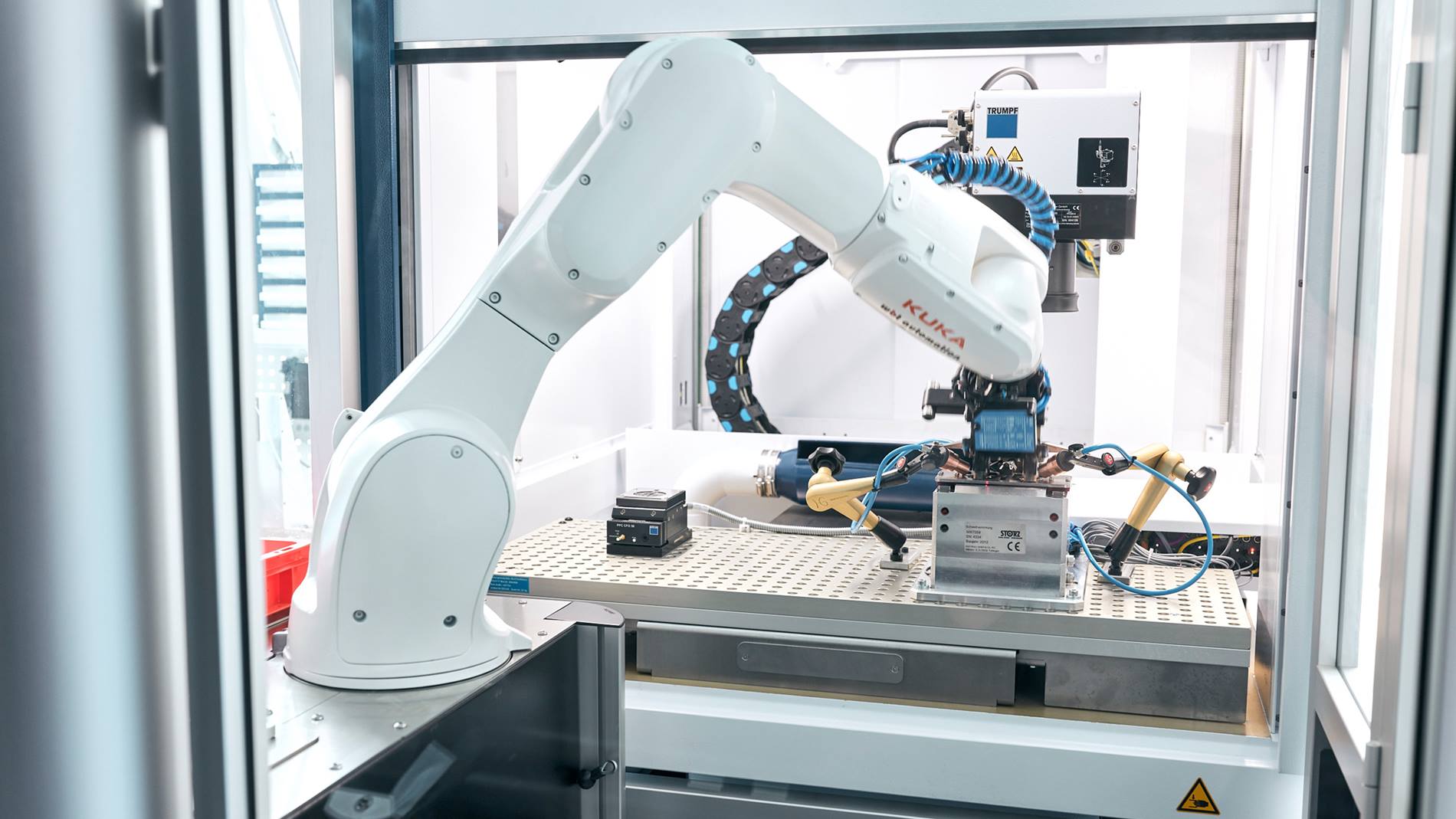

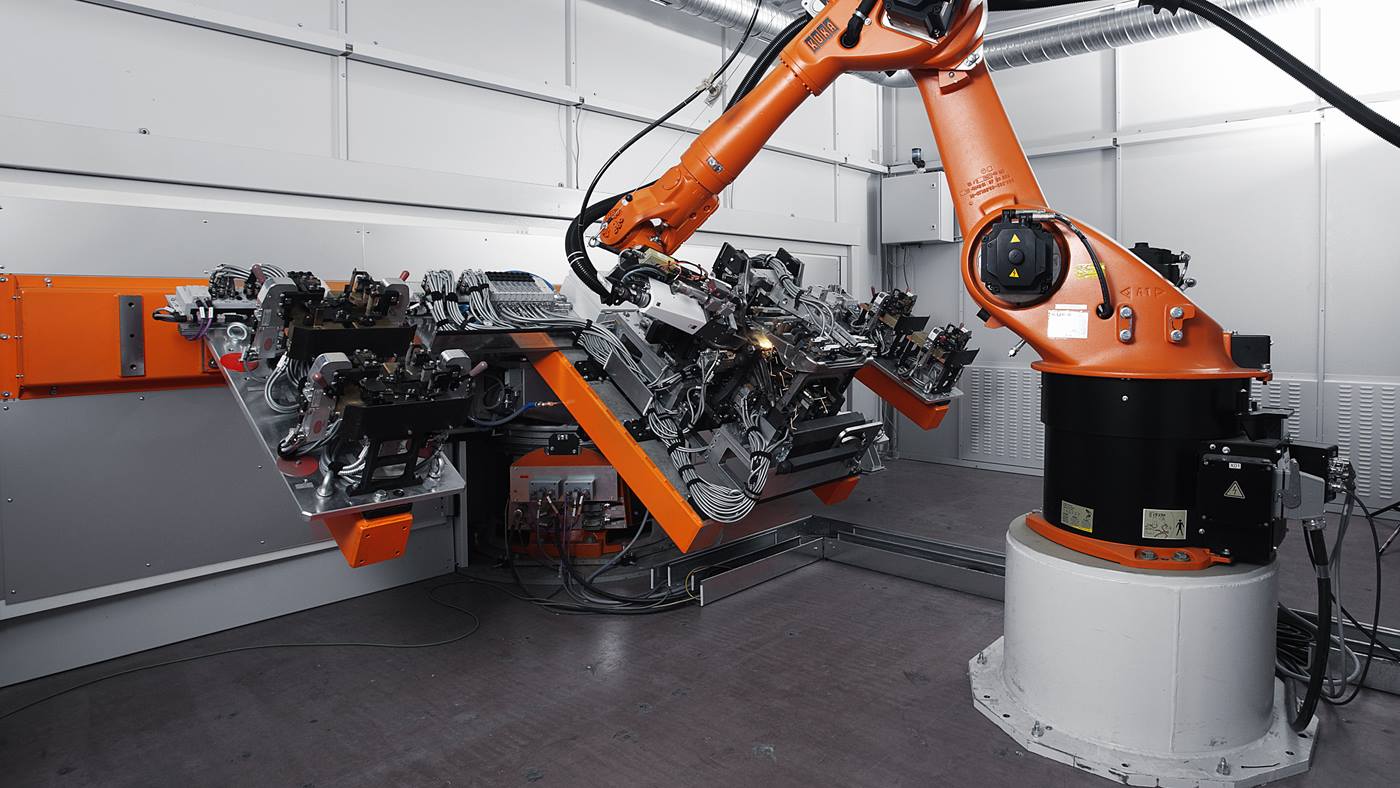

Joachim Burkert pokračuje: „Pomocí malého robota v kompaktní buňce jsme museli umístit velké množství obrobků na velmi malém prostoru, přesně je napolohovat do svařovacího zařízení a odložit je tam. Navíc jsme museli vzájemně koordinovat, jak přesně robot díly přepravuje, protože jsme chtěli každým pohybem uchopit a spojit hned dva obrobky.“ U zhruba 98 procent automatizačních projektů spoléhá wbt automation na roboty značky KUKA, uvádí Burkert. „K takovým úkolům potřebná přesnost vyžadovala přesně nadimenzovaného robota, a nikoli běžně dostupný výrobek. Vybrali jsme model KR AGILUS typu KR10 R1100, kterého společnost KUKA ještě jednou extra přezkoušela a zaučila, než ho předala nám.“ Nyní umí mj. kontrolovat polohu dílů pomocí laserové senzoriky a kromě čtyřnásobného chapadla také použít malé vakuové sací dmychadlo k přesnému polohování každého krycího skla.