Krok 3: objaśnienie szczegółów technicznych laserowej instalacji spawalniczej

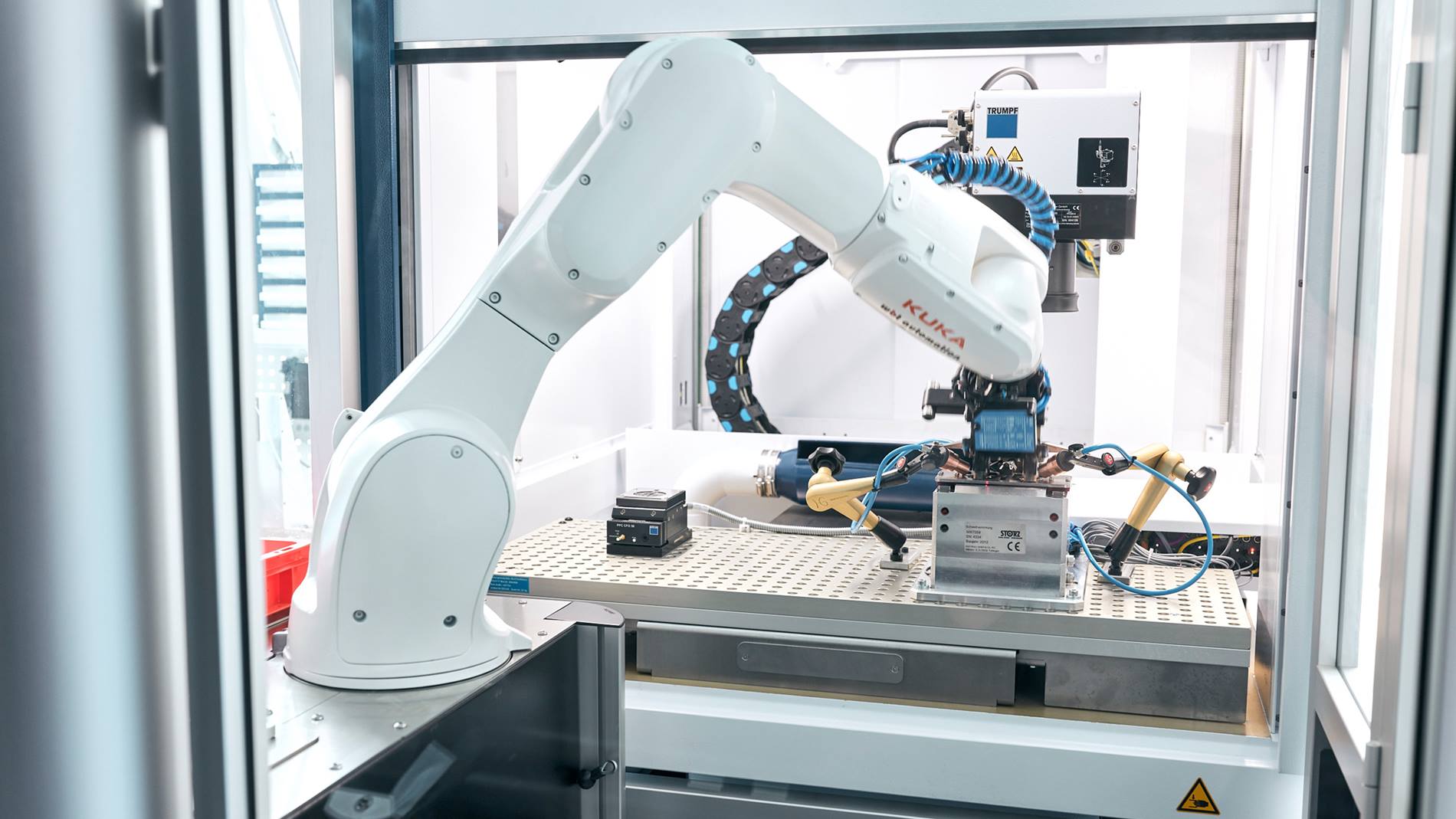

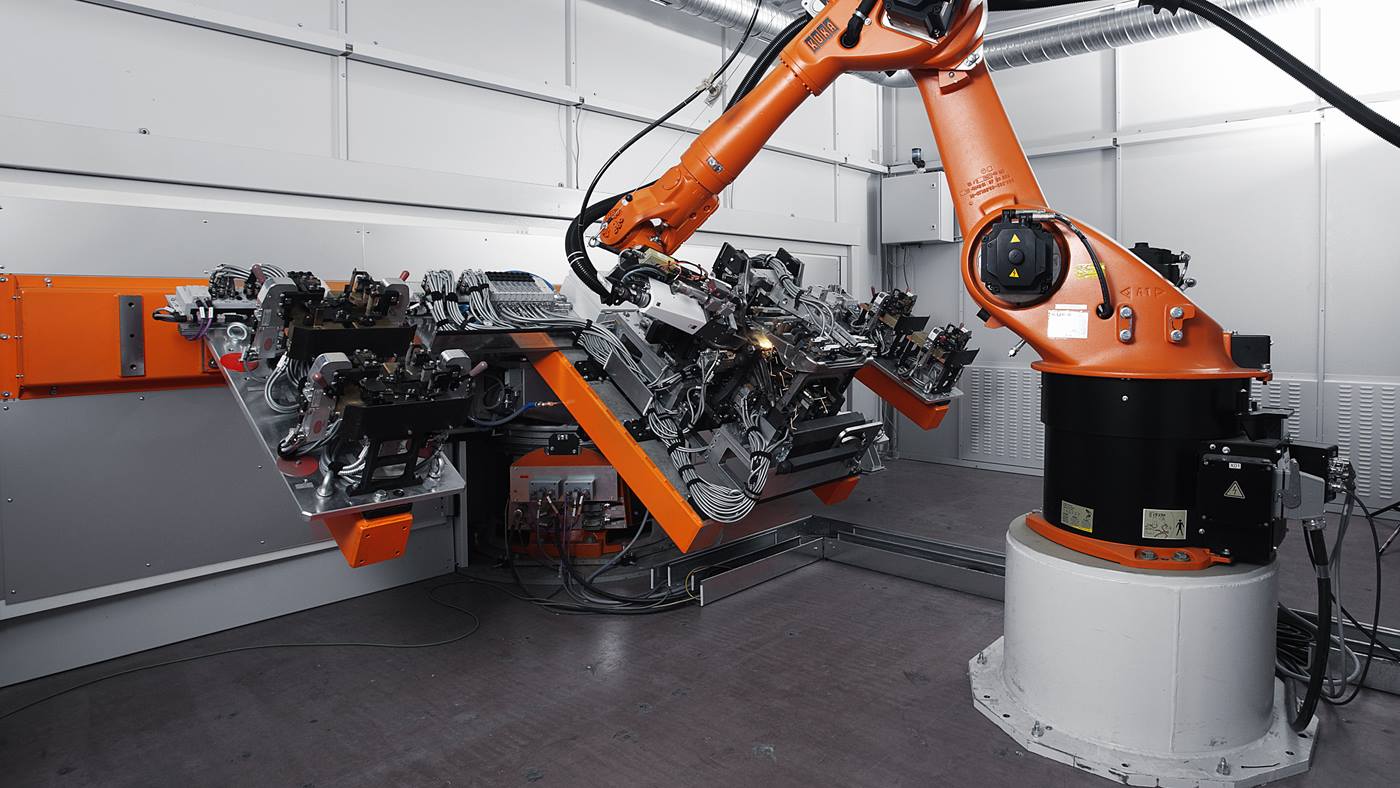

Joachim Burkert precyzuje: „Na bardzo małej przestrzeni musieliśmy zmieścić małego robota w kompaktowym module i bardzo dużo elementów obrabianych, które miał on precyzyjnie chwytać i umieszczać w automacie spawalniczym. Poza tym musieliśmy dokładnie określić, jak robot ma transportować części, ponieważ chcieliśmy, aby podczas jednego ruchu chwytał i łączył dwa elementy obrabiane.” W około 98% projektów automatyzacji wbt automation sięga po roboty KUKA – mówi Burkert. „Ich realizacja wymaga zastosowania indywidualnie zaprojektowanego robota, a nie robota produkowanego seryjnie. Dlatego wybraliśmy robota KR AGILUS typu KR10 R1100, który został przez firmę KUKA jeszcze raz odesłany do centrum szkoleniowego, zanim trafił do nas.” Między innymi dzięki czujnikom laserowym może on sprawdzać pozycje podzespołów, a oprócz poczwórnego chwytaka ma również małą nasadkę próżniową, która pozwala na precyzyjne ustawienie każdego szkiełka.