Besser, günstiger, nachhaltiger: Rührreibschweißen ist die beste Lösung für Batteriegehäuse

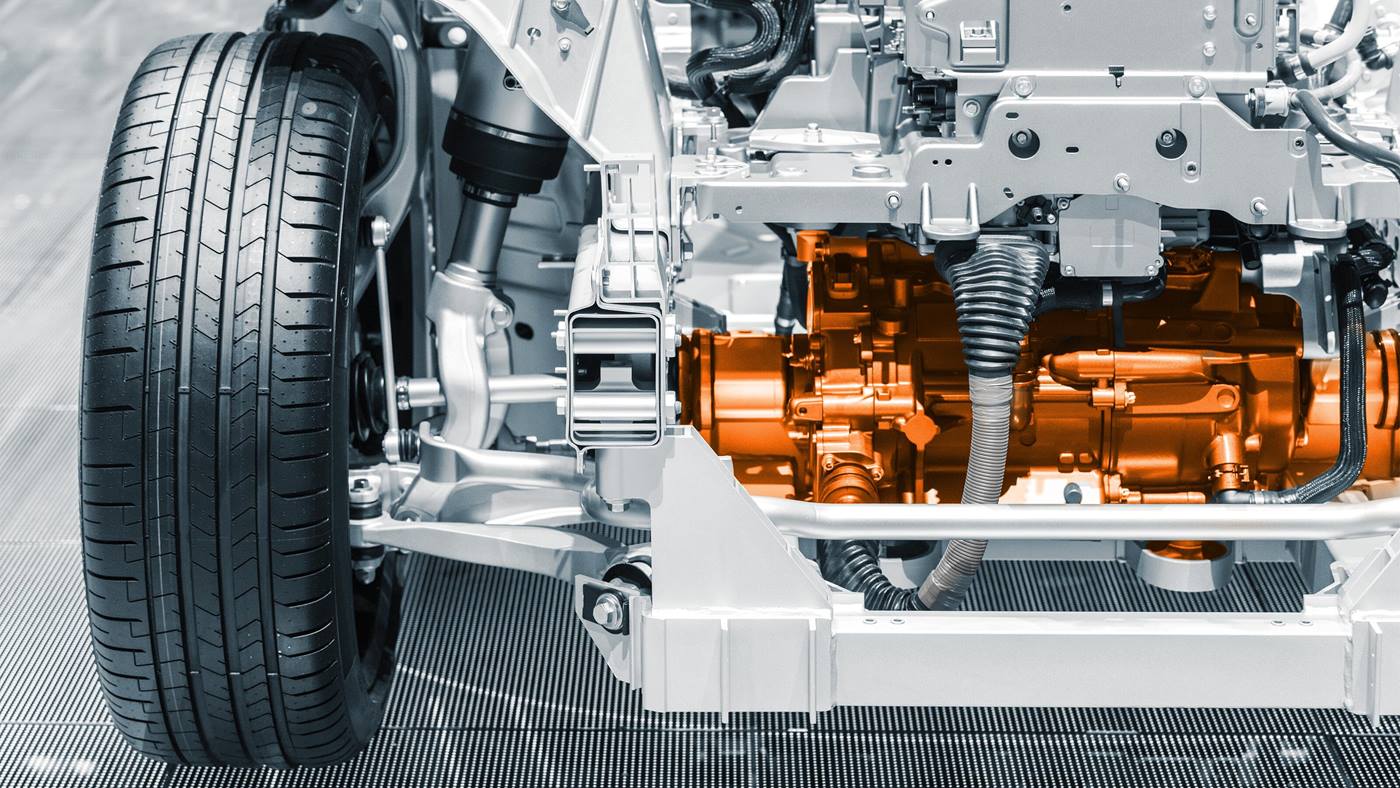

Höchste Schweißqualität, hohes Einsparpotenzial und eine grüne Technologie: Für Nicht-eisenmetalle mit niedriger Schmelztemperatur und metallische Werkstoffe ist Rührreibschweißen – englisch Friction Stir Welding (FSW) – der optimale Prozess. Insbesondere für die E-Mobilität, denn FSW mit Robotern hebt die Herstellung von Batteriegehäusen qualitativ auf ein neues Level. Die FSW-Experten Till Maier und Stefan Fröhlke von KUKA erklären im Interview die Hintergründe.

Rührreibschweißen ist eine grüne Technologie!

KUKA hat sich mit mehr als 270 FSW-Robotern in über 18 Ländern seit 2012 zu einem der Weltmarktführer im roboterbasierten Rührreibschweißen entwickelt. Aus welchen Bereichen kommen die Interessenten?

Das heißt, KUKA bietet weit mehr an als nur die Roboter und die zugehörige FSW-Technologie?

Wer eine Rührreibschweiß-Zelle bei KUKA erwirbt, kauft nicht bloß ein Gerät – sondern eine einsatzfähige Lösung!

Wie muss man sich den Ablauf eines solchen Projektes konkret vorstellen?

Wie sehen die erwähnten Schulungen der Mitarbeitenden aus?

Sie bieten aber nicht nur kundenspezifische Schulungen, sondern auch individualisierte, auf die konkreten Anforderungen des jeweiligen Kunden ausgerichtete Lösungen für das FSW an: Wie muss man sich das vorstellen?

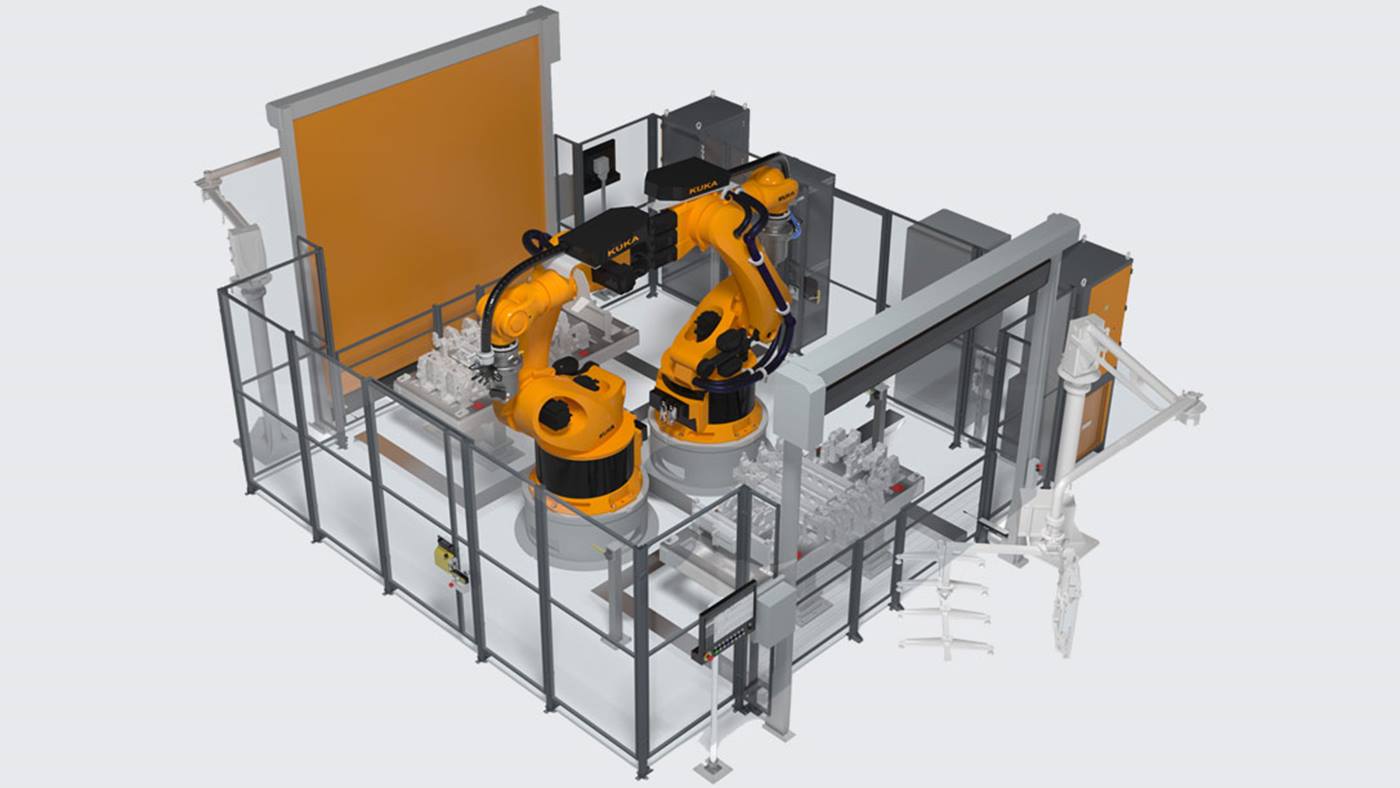

Till Maier: Grundsätzlich haben wir drei Lösungsansätze in unserem Roboter-Portfolio: Erstens den neuen KR FORTEC ultra in der MT-Ausführung mit 300 Kilogramm Traglast und einer Reichweite von bis zu 2.800 Millimeter (KR 300 R2800-2 MT). Diesen Roboter bieten wir als universelles, roboterbasiertes 3D-Applikationsmodul für komplexe 2D- und 3D-FSW-Anwendungen an. Dann die modulare Rührreibschweißzelle KUKA cell4_FSW midsize single in Kombination mit dem oben genannten Roboter für mittelgroße Anwendungen mit höchster Prozessauslastung wie etwa HEV-Batteriegehäuse. Und schließlich die Rührreibschweißzelle KUKA cell4_FSW large dual, ebenfalls mit dem oben genannten Roboter, für große Anwendungen mit höchster Prozessauslastung, zum Beispiel BEV-Batteriekästen. Unsere FSW-Roboterzellen wurden speziell für den wachsenden Markt der E-Mobilität entwickelt. Sie sind modular aufgebaut und damit skalierbar für verschiedene Fertigungsumfänge, also sehr vielseitig mit verschiedensten Konfigurationsmöglichkeiten.

Stefan Fröhlke: Dabei ist unser KR FORTEC ultra MT keine gewöhnliche Pick-and-Place-Maschine, sondern eine spezielle MT-, also Machine-Tooling-Variante. Den Achsen 1 bis 3 wurden dabei durch spezielle Getriebevorstufen und Motoren optimiert, was enorme Prozesskräfte von bis zu 12 Kilonewton und teilweise sogar darüber hinaus ermöglicht. Dank der neuen Doppelschwinge und neuen Maschinendaten ist sie extrem steif und speziell für den FSW-Prozess entwickelt worden. Diese Fähigkeit, hohe Kräfte mit präziser Wiederholgenauigkeit aufzubringen, unterscheidet uns von anderen Roboterherstellern – KUKA war hier einer der absoluten Vorreiter. Aber auch die einzelnen Werkzeuge am Roboter und die Spannvorrichtungen werden kundenspezifisch ergänzt.

Welche Werkzeuge sind das zum Beispiel?

Nun argumentieren Kunden oft, dass roboterbasiertes FSW ihre Anforderungen nicht erfüllt, da die Roboter nicht steif genug sind, und stecken viel Geld in große Portal-Anlagen. Was entgegen Sie denen?

Stefan Fröhlke: Ganz klar: Dass unser neuer KR FORTEC ultra MT sowie gleichermaßen unser bereits weitverbreiteter KR 500 MT ausreichend steif und gleichzeitig hochpräzise sind und dank der stärkeren Motoren die nötige Power haben, den FSW für die meisten Anwendungen aus der E-Mobilität präzise auszuführen. Außerdem haben wir für ihn eine Art Pfadkalibrierungssystem entwickelt. So messen wir während des gesamten Schweißprozesses mit einem Lasertracker seine Position, können in Echtzeit online reagieren und den Roboter auf Kurs halten. Dank einer Bahngenauigkeit kleiner 0,5 Millimeter sind hochpräzise Schweißnähte möglich. Kurzum: Dieses Robotersystem ist den hohen Kräften beim FSW sehr gut gewachsen.

Till Maier: Mit dem neuen KR FORTEC ultra MT haben wir nochmal einen draufgesetzt, da dieser noch einmal bis zu 20 Prozent zusätzliche Prozesskräfte aufbringen kann. Die seit Frühjahr 2025 neu verfügbaren Modelle sind außerdem mit Reichweiten von bis zu 3.400 mm erhältlich, was den effektiven Arbeitsbereich für Kunden von KUKA beim Rührreibschweißen vergrößert. Doch der KR FORTEC war schon vorher überaus beliebt: Kein anderer Roboter wurde in den vergangenen Jahren so häufig für FSW-Anwendungen verkauft!

Haben Sie ein paar Beispiele für Anwendungen in der Praxis?

Till Maier: Aktuell haben wir einen Folgeauftrag von 12 FSW-Zellen von einem großen Automobilhersteller aus den USA erhalten, der zuvor bereits 23 Zellen bei uns bestellt hatte. Die Zellen kommen bei mehreren Fertigungsschritten zum Einsatz: Die Roboter schweißen Batterieträger zusammen und verbinden in einem zweiten Produktionsabschnitt Kühlbleche mit den Batterieträgern. KUKA liefert aber nicht nur die Technologie, sondern ist für den gesamten Rührreibschweißprozess verantwortlich – inklusive Montage, Inbetriebnahme, Schulung und Endabnahme. Besonders spannend ist hier, dass in der umfassend umgerüsteten Produktionsanlage Fahrzeuge mit Verbrennungsmotor, Hybrid- und Elektrofahrzeuge auf denselben Produktionslinien gebaut werden können.

Stefan Fröhlke: Das ist deshalb bemerkenswert, weil Hybrid-Elektrofahrzeuge und ausschließlich batteriegetriebene Fahrzeuge sehr unterschiedliche Anforderungen an die Produktion stellen. Bei den Hybridfahrzeugen haben wir kleinere Batteriegehäuse, die aus Aluminiumguss bestehen. Diese haben Kühlkanäle, und unsere Aufgabe ist es, diese Kühlkanäle zu schließen. Bei den ausschließlich batteriebetriebenen Fahrzeugen sind die Batteriegehäuse dagegen viel größer und haben ein viel höheres Gewicht. Das bedeutet, dass viele Komponenten aus verschiedenen Aluminiumlegierungen bestehen.

Till Maier: Acht unserer Roboter, davon drei FSW-Applikationsmodule mit dem KR 500 MT FORTEC in drei KUKA cell4_FSW-Zellen, stehen außerdem seit 2022 bei einem großen Automobilzulieferer in Portugal. Der war bei der Anlage eines anderen Herstellers unzufrieden mit der Schweißqualität. Wir haben zunächst eine Anlage mit zwei Zellen und jeweils einem KR 500 MT FORTEC für ihn entwickelt. Aufgrund der Flexibilität, auf einer Anlage unterschiedliche Batteriekästen schweißen zu können, war der Kunde so begeistert, dass er direkt eine weitere Anlage bestellt hat – eine Zelle mit einem Roboter, der drei Vorrichtungen bedienen kann. Damit lassen sich drei unterschiedliche Schweißaufgaben bewerkstelligen, wofür sonst drei nichtroboterbasierte Anlagen notwendig wären. Der Rührreibschweißroboter kann dabei bis zu 95 Prozent ausgelastet werden, da während des Schweißvorgangs die Vorrichtungen in einem eigenen Sicherheitsbereich bereits be- und entladen werden können.

Sie haben mehrfach auf die besondere Bedeutung der Schweißqualität in der E-Mobilität hingewiesen. Wie kann diese gewährleistet werden?

Welche Rolle wird in Zukunft die KI bei der Prozessüberwachung spielen?

Sie haben nun viele gute Gründe geliefert, weshalb sich Interessenten am Rührreibschweißen an KUKA wenden sollten. Was ist der wichtigste?

Till Maier: Was uns von unseren Mitbewerbern abhebt, ist unsere Gesamtkompetenz. Manche Unternehmen liefern einen Roboter, andere eine Spindel oder spezielle Werkzeuge, haben dann aber nicht das notwendige Prozess-Know-how. Wir können all diese Komponenten, Prozesse und das Wissen aus einer Hand anbieten. Außerdem designen und programmieren wir unsere Roboter so, dass sie optimal auf die individuellen Anforderungen der Kunden eingestellt sind – von der Konzeption bis zur Umsetzung haben wir damit Einfluss auf alle relevanten Prozessschritte.

Stefan Fröhlke: Durch unsere vielfache, direkte Zusammenarbeit mit den Endkunden sammeln wir zudem wertvolle Erfahrungen, die wir kontinuierlich in unsere Lösungen einfließen lassen. Als Integratoren stehen wir für die Qualität einer Anlage gerade und lösen mit unterschiedlichsten Methoden auch knifflige Aufgaben. Sofern gewünscht, können wir unseren Kunden komplette, schlüsselfertige Lösungen bieten, die perfekt auf ihre individuellen Anforderungen abgestimmt sind.

Till Maier: Oder anders gesagt: KUKA ist von der ersten Produktidee bis hin zur komplett fertigen Gesamtlösung der richtige Partner, wenn es ums Rührreibschweißen in der E-Mobilität geht.

Rührreibschweißen kurz erklärt