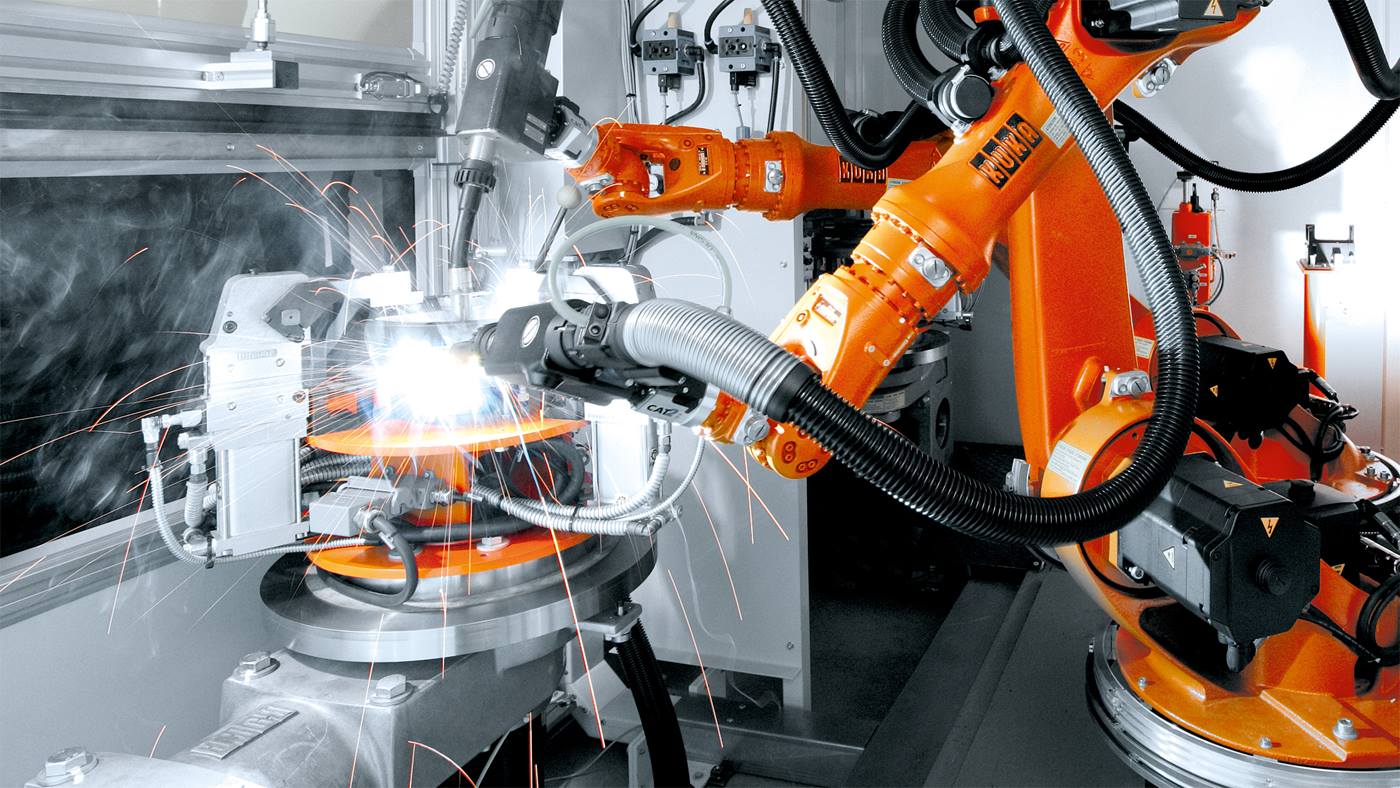

溶接ロボットの使用開始およびプログラミングをごく簡単に

KUKA.ArcTech は、シールドガス溶接ロボット支援システムのための直観的なコマンド、構造的なメニュー、および実用的なステータスボタンで KUKA ロボットシステムを補完します。 簡単で快適な操作のために、KUKA smartPADのこれまでの操作インターフェースに、溶接プロセスおよび電源制御のための便利なステータスボタンがいくつか追加されます。6D マウスの KUKA.ready2_pilot ボタンに内蔵された EasyTeach ステータスボタンのミラーリングによって、溶接シームを目視せずに、溶接技術コマンドをプログラミングすることができます。