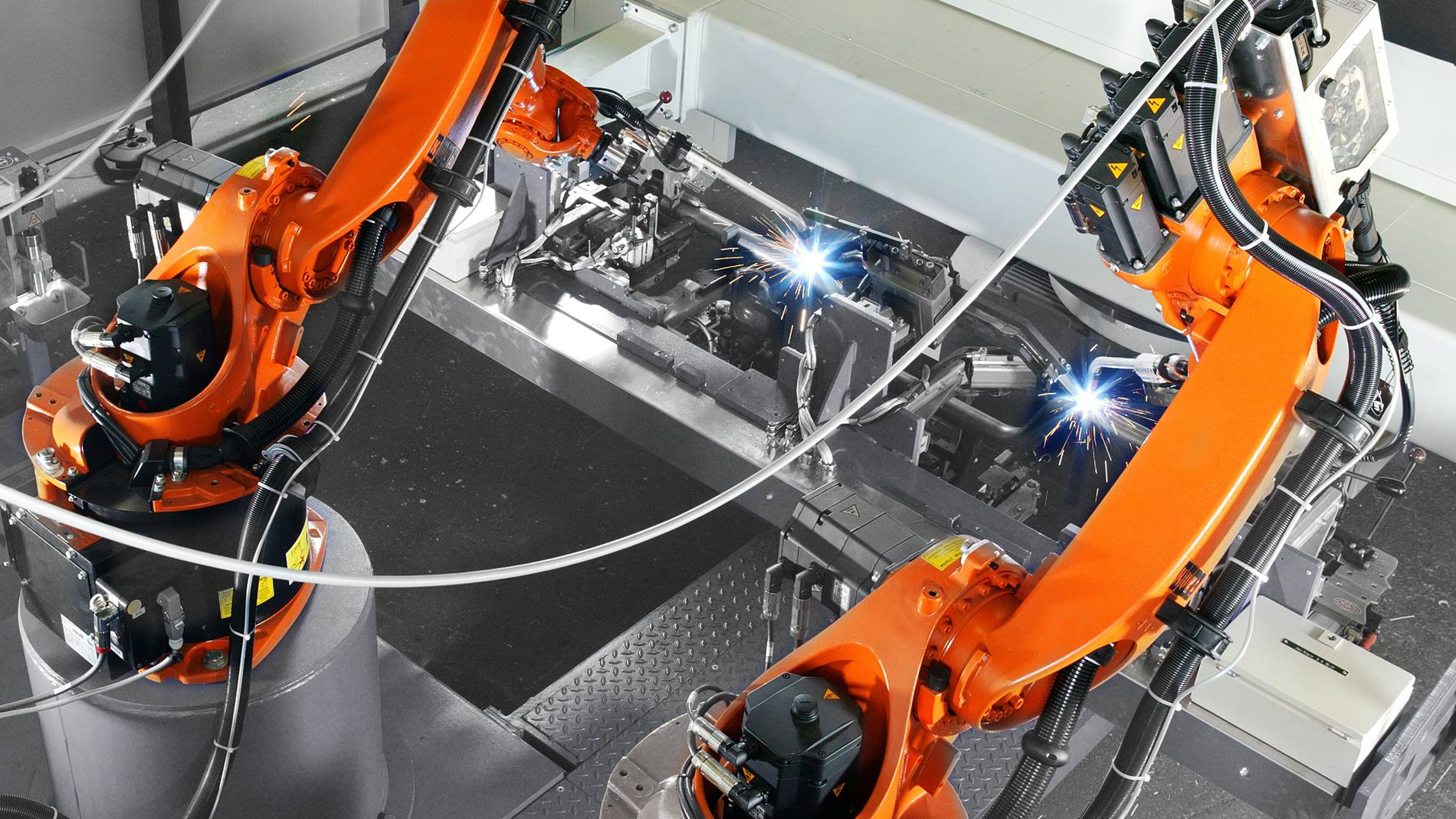

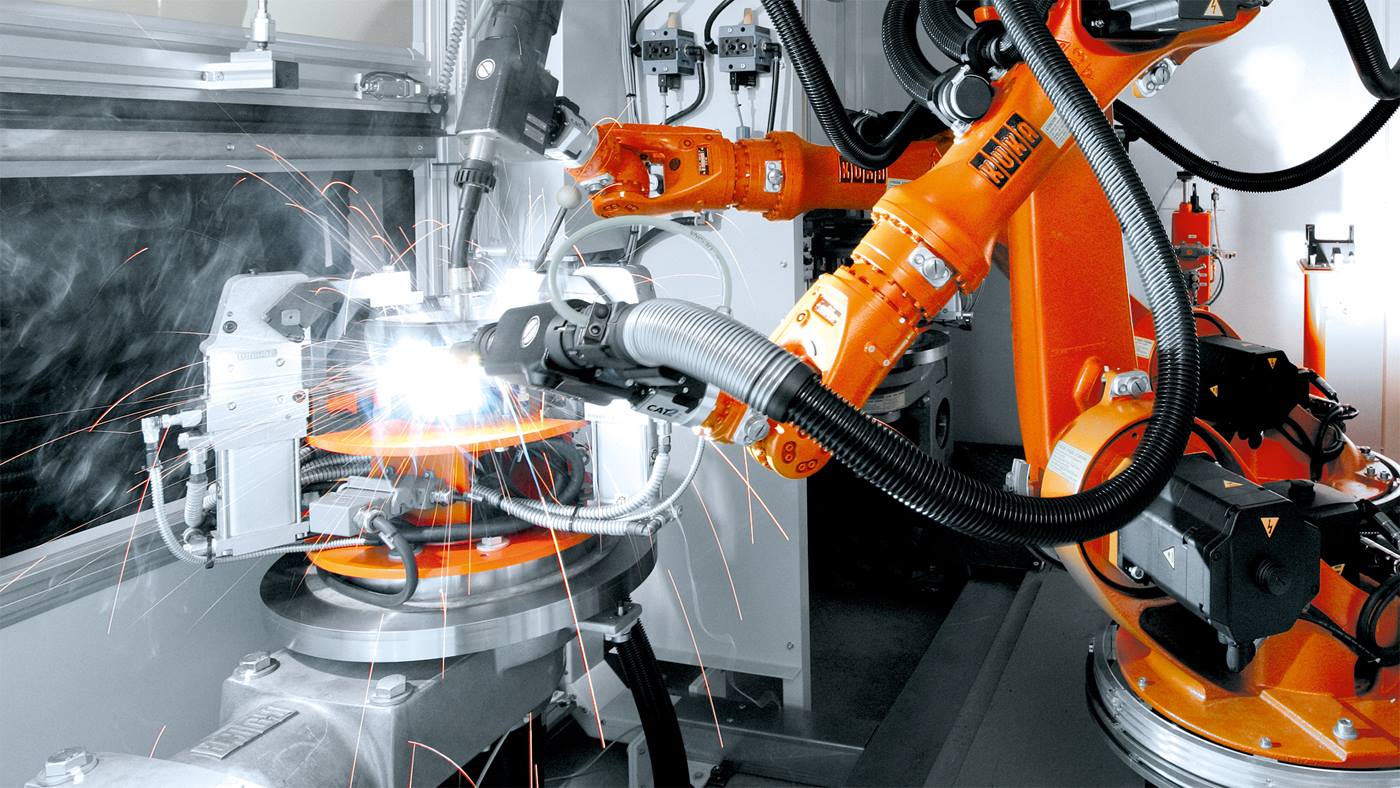

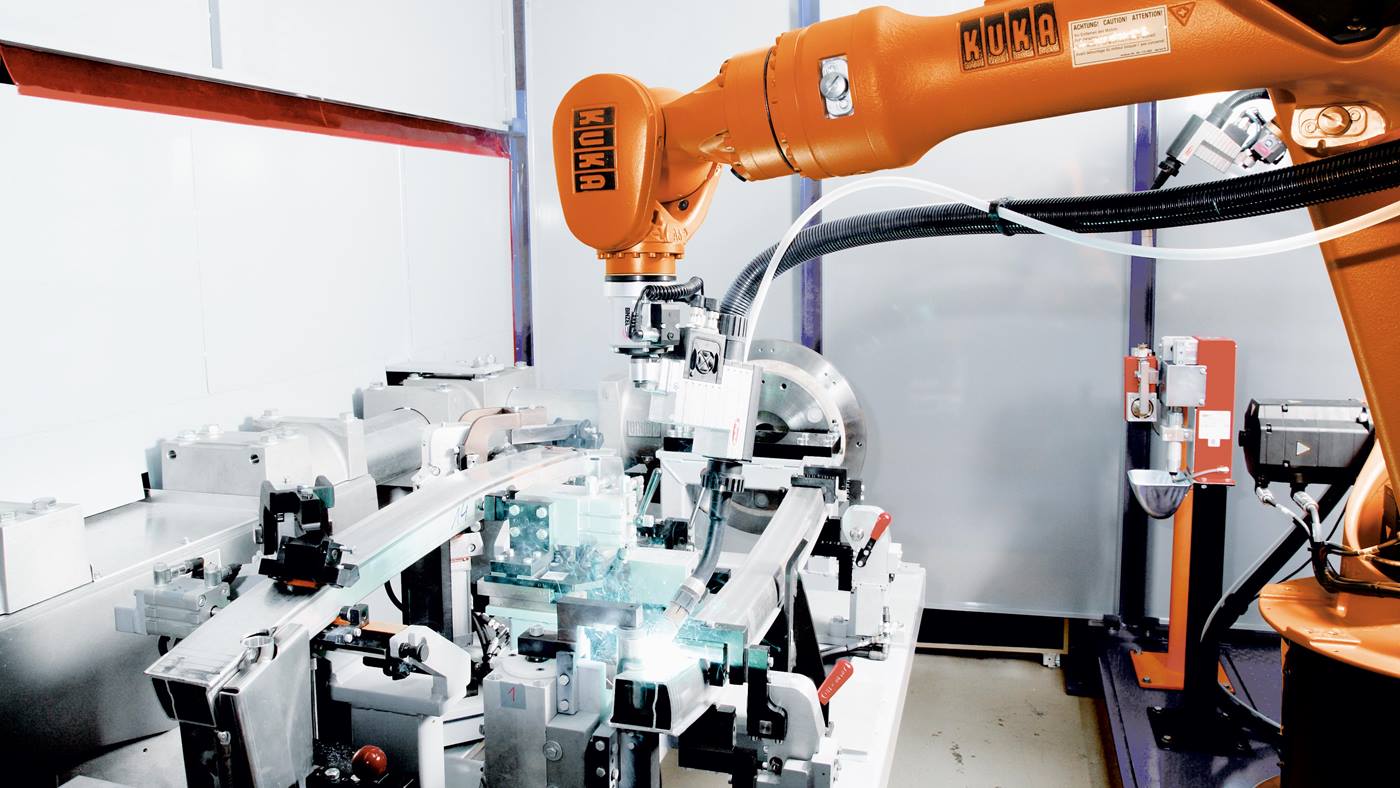

Inbetriebnahme und Programmierung von Schweißrobotern ganz einfach

KUKA.ArcTech ergänzt ein KUKA Robotersystem um intuitive Befehle, strukturierte Menüs und praktische Statustasten zum robotergestützten Schutzgasschweißen. Für die einfache und komfortable Bedienung werden zur gewohnten Bedienoberfläche des KUKA smartPADs mehrere praktische Statustasten zur Steuerung des Schweißprozesses und der Stromquelle hinzugefügt. Durch die Spiegelung der integrierten EasyTeach-Statustasten an die KUKA.ready2_pilot Tasten der 6D Maus können die Schweißtechnologiebefehle programmiert werden, ohne den Blick von der Schweißnaht zu nehmen.

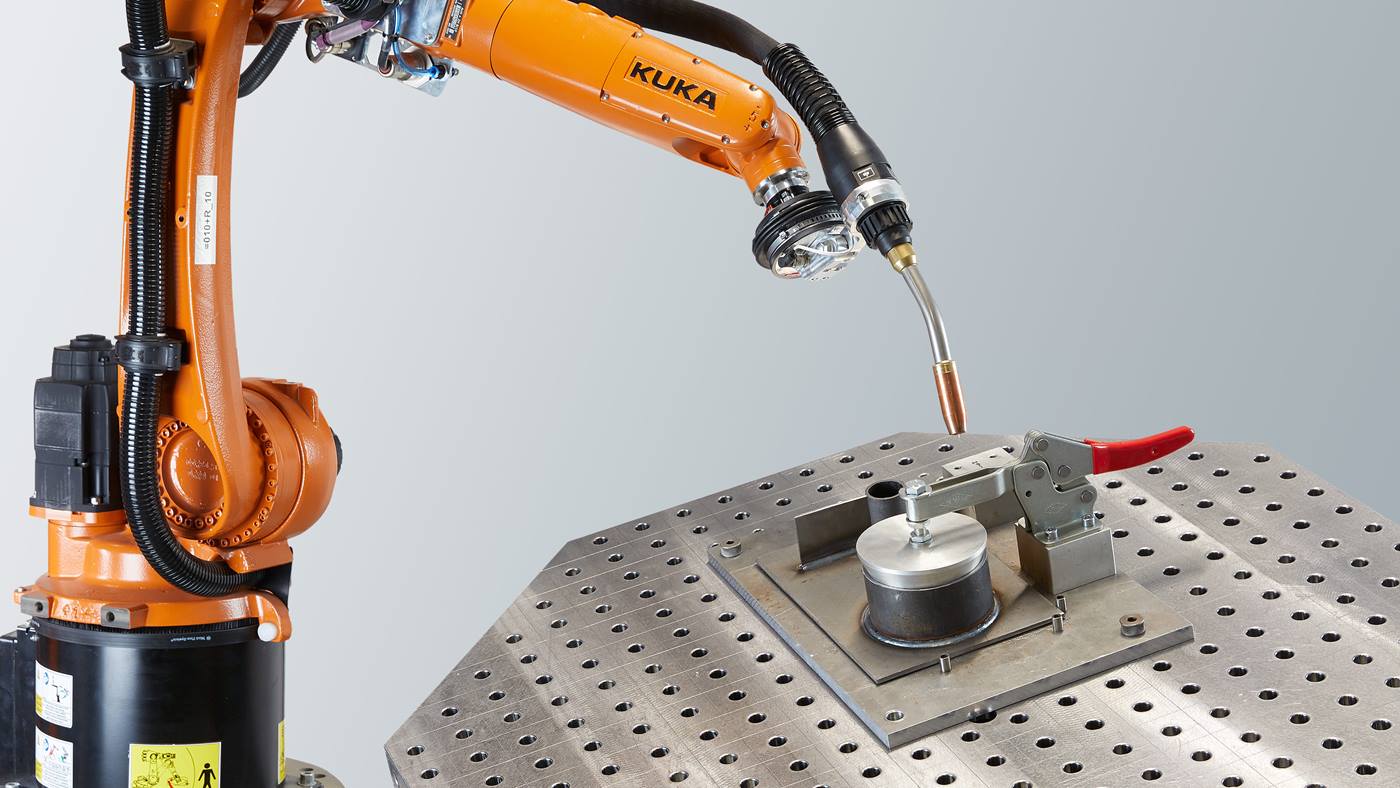

Einfaches Konfigurieren von Stromquellen

Vorkonfigurierte Schweißquellenprofile gewährleisten eine hohe Kompatibilität zu allen gängigen Stromquellen und ermöglichen eine unkomplizierte Integration. Durch das flexible Design wird eine Ansteuerung von Stromquellen durch Job-/Programmbetrieb (Sollwertvorgabe durch Programmnummern) oder Kennlinien-/Kanalbetrieb (Sollwertvorgabe durch mehrere Schweißparameter) ermöglicht.

Die Robotersteuerung kommuniziert mit der Stromquelle via Feldbus, z.B. mit dem serienmäßigen EtherCAT. Die ganzheitliche Konfiguration des Schweißsystems wird hierbei bequem mit KUKA.WorkVisual und vordefinierten Konfigurationen für z.B. für Binzel, ESAB, EWM, Fronius, Kemppi, Megmeet, Miller, Lincoln, Lorch und SKS Stromquellen mit nur einem Mausklick erstellt. Durch individuelle Parametrierung optimieren Sie Ihre Konfiguration nach Ihren Bedürfnissen.

Schweißsoftware KUKA.ArcTech ist modular aufgebaut und lässt sich auf Ihre Bedürfnisse anpassen

Die Optionspakete bieten eine große Auswahl an Funktionen, um Schutzgasschweißprozesse einfach zu bedienen sowie effizient und schnell zu programmieren. Damit können die unterschiedlichsten Anforderungen an den Lichtbogenschweißprozess gezielt abgebildet werden.