공작물 감지를 위한 화상 처리

산업용 로봇의 6축은 다른 자동화 솔루션과 비교하여 최대의 유연성을 제공합니다. 동시에 로봇은 높은 경로 정확도와 안정적이고 낮은 진동 구조를 보유해야 했습니다. 구리 공작물의 인식에 대한 까다로운 요구사항으로 인해 사전 테스트가 필요했으며, 이 테스트는 KUKA Roboter GmbH의 테스트 실험실에서 수행하였습니다. 화상 처리 전문가가 첫 번째 타당성 조사부터 현장의 통합 지원에 이르기까지 여러 부문에서 KUKA 엔지니어링 부서를 도왔습니다.

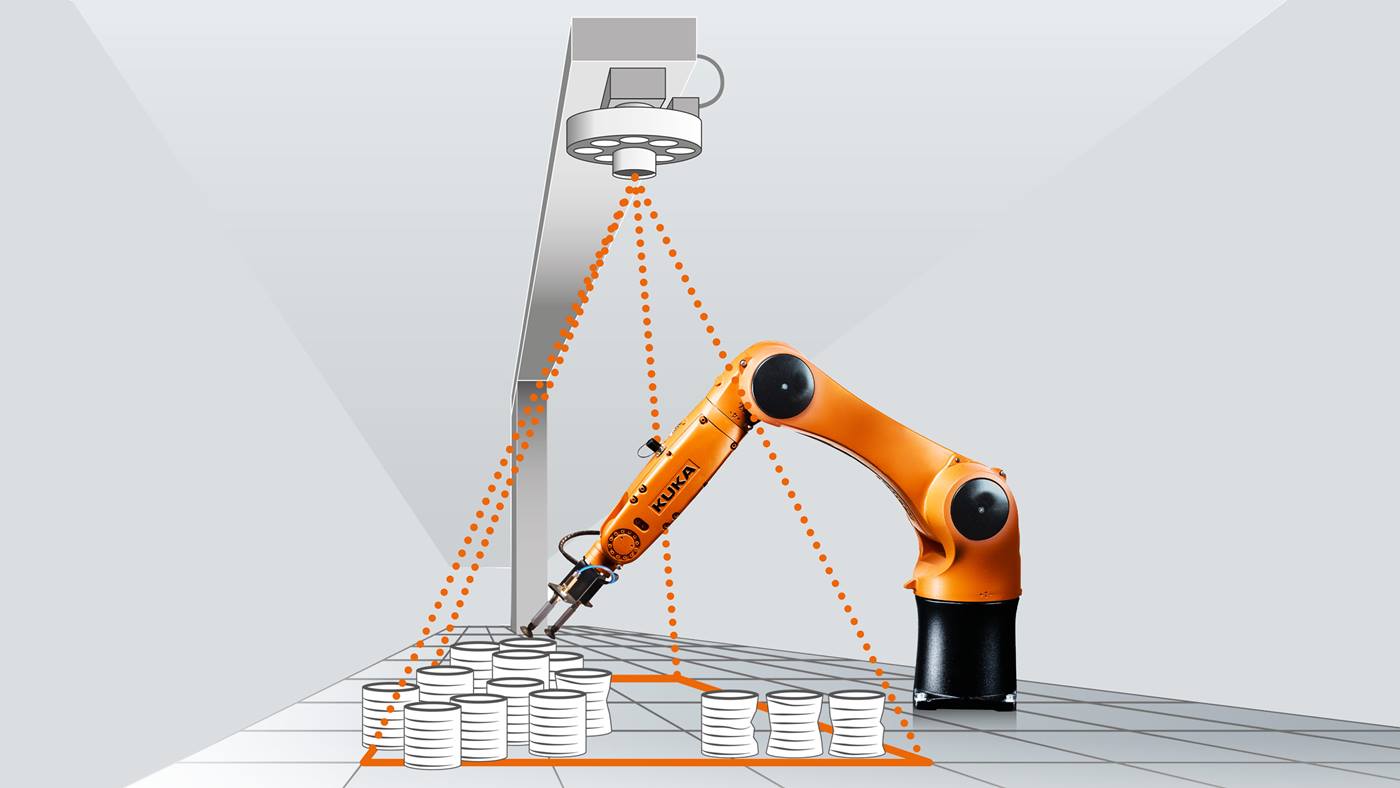

프로파일 봉 묶음은 먼저 시스템에 공급된 후 조작자가 머니퓰레이터를 이용하여 따로따로 분리합니다. 이어서 롤러 트랙을 통해 공급되는 클램핑 고정장치의 위치까지 교차 수송합니다. 구리 프로파일의 정확한 위치를 감지하기 위해 Wieland Anlagentechnik은 KUKA 로봇에서 설치되고 안내되는 KUKA.VisionTech 시스템을 사용합니다.

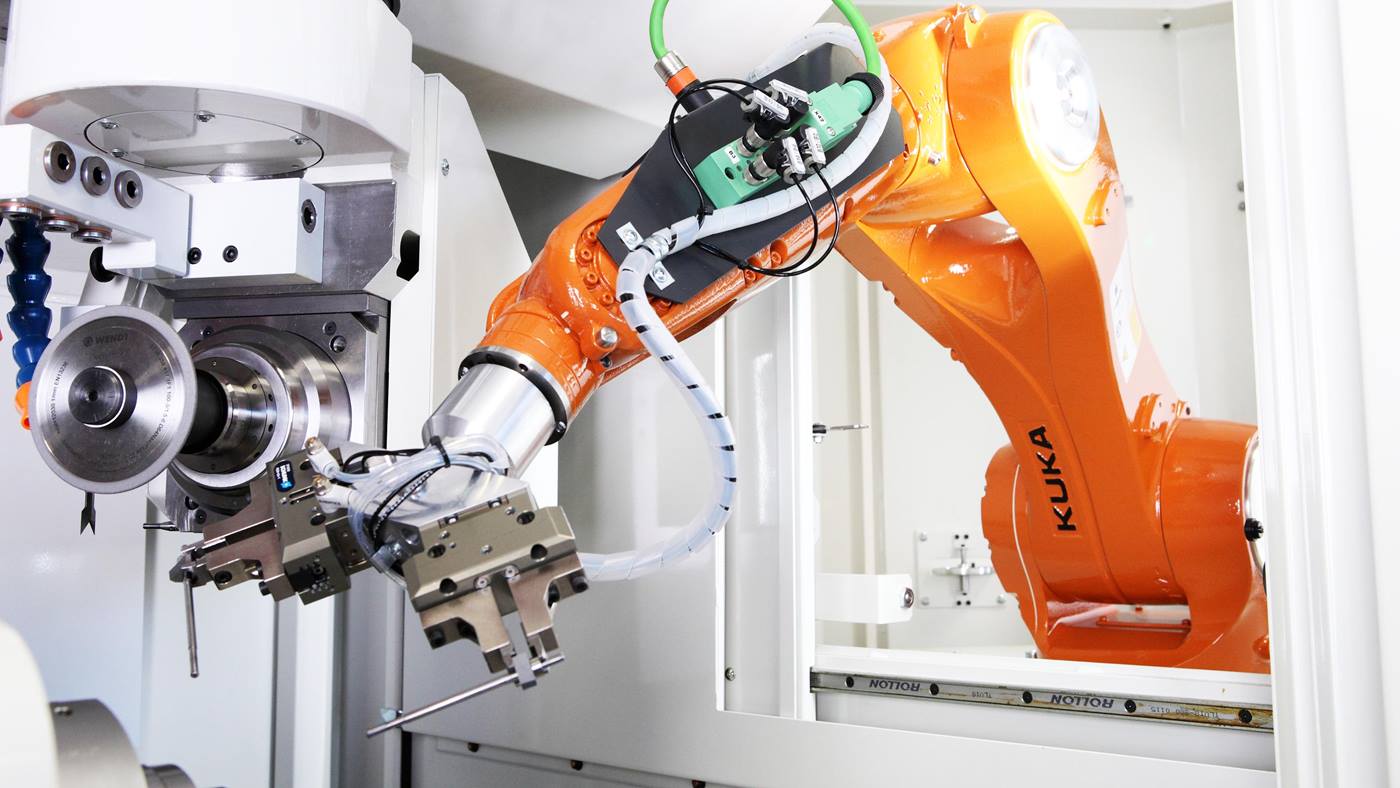

카메라 시스템의 데이터는 중앙 컴퓨터에 전송되고 소프트웨어에서 해석된 다음, 3D 쏘잉 곡선으로 출력됩니다. 이는 자동화된 솔루션 이전에 서면 표식을 이용해 수동으로 수행했던 과정입니다. 톱 절단 가공은 CAD 데이터를 기반으로 정의되어 KUKA 로봇으로 전송됩니다. 그런 다음 로봇은 띠톱으로 최대 4개의 공간 지향적인 곡선 절단을 수행합니다. 다음 작업 단계에서는 이 결과로 만들어진 뾰족한 코어가 연질 구리를 경화시키기 위해 공간 지향적으로 압연됩니다.

KR FORTEC와 KUKA.Visiontech의 결합

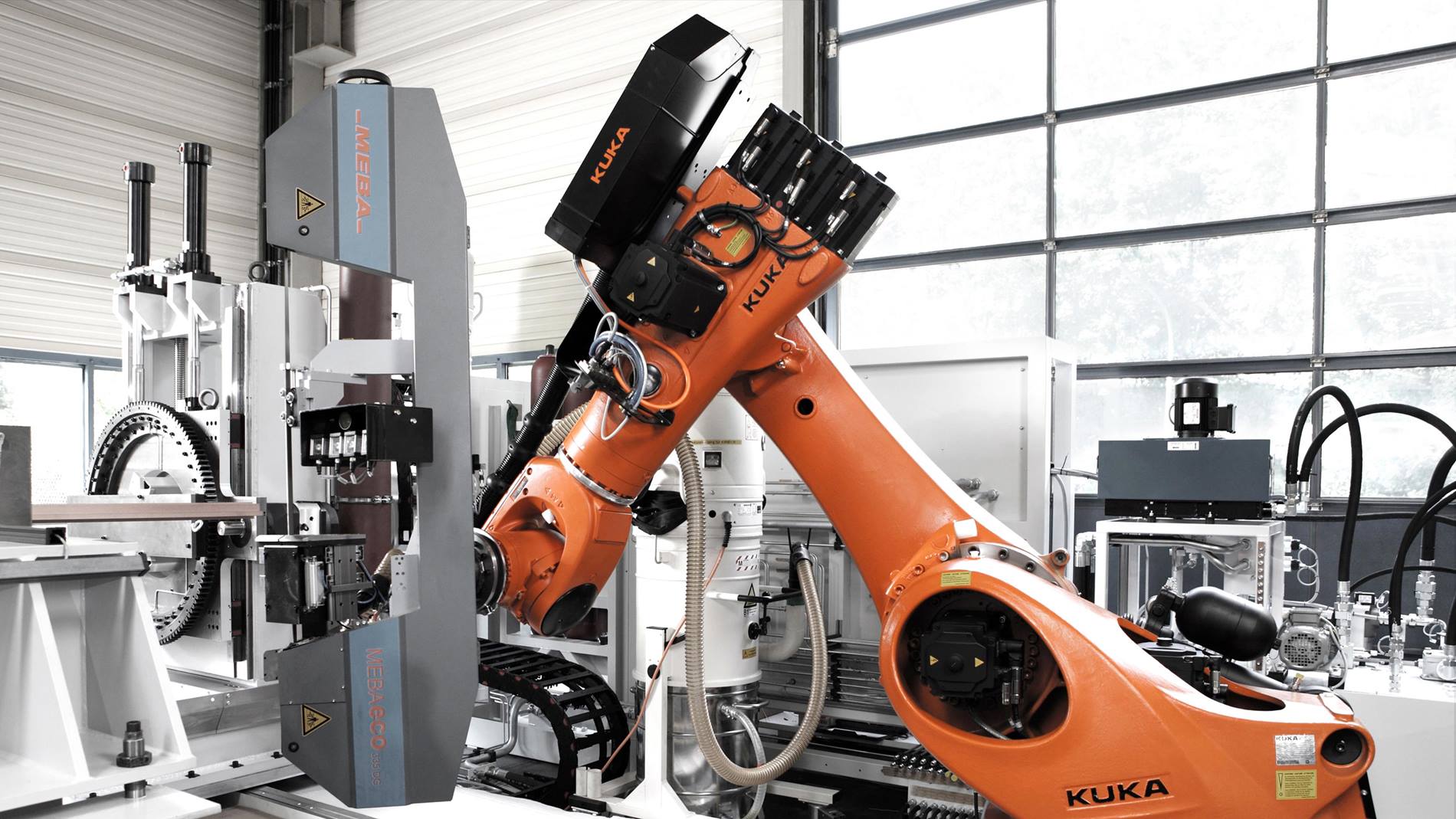

무겁고 묵직한 MEBA 띠톱(축 간격 1.35m 및 바깥치수 2.00m 이상)과 공정 힘을 이상적으로 수용할 수 있도록 Wieland Anlagentechnik는 가반하중이 360kg인 KR FORTEC 시리즈의 KUKA 고하중 로봇을 사용하기로 했습니다. 이 로봇은 저진동 운동 특성과 톱의 안전한 안내가 돋보입니다.

KR FORTEC란 이름은 힘과 역동성을 의미하는 ‘Force’ 및 ‘Forte’에서 유래합니다. 이전 시리즈와 달리 KR FORTEC 제품군은 차별화된 이점을 제공합니다. 기존의 벨트 기술이 아닌 기어 기술을 채택하여 매년 벨트를 교환할 필요가 없고 유지보수 비용이 절감됩니다. 동일한 가반하중 및 작업반경을 기준으로 KUKA는 이전 모델과 비교하여 축 속도를 최대 18퍼센트 증대시킬 수 있었습니다. 이는 사이클 타임을 현저하게 단축시킵니다.