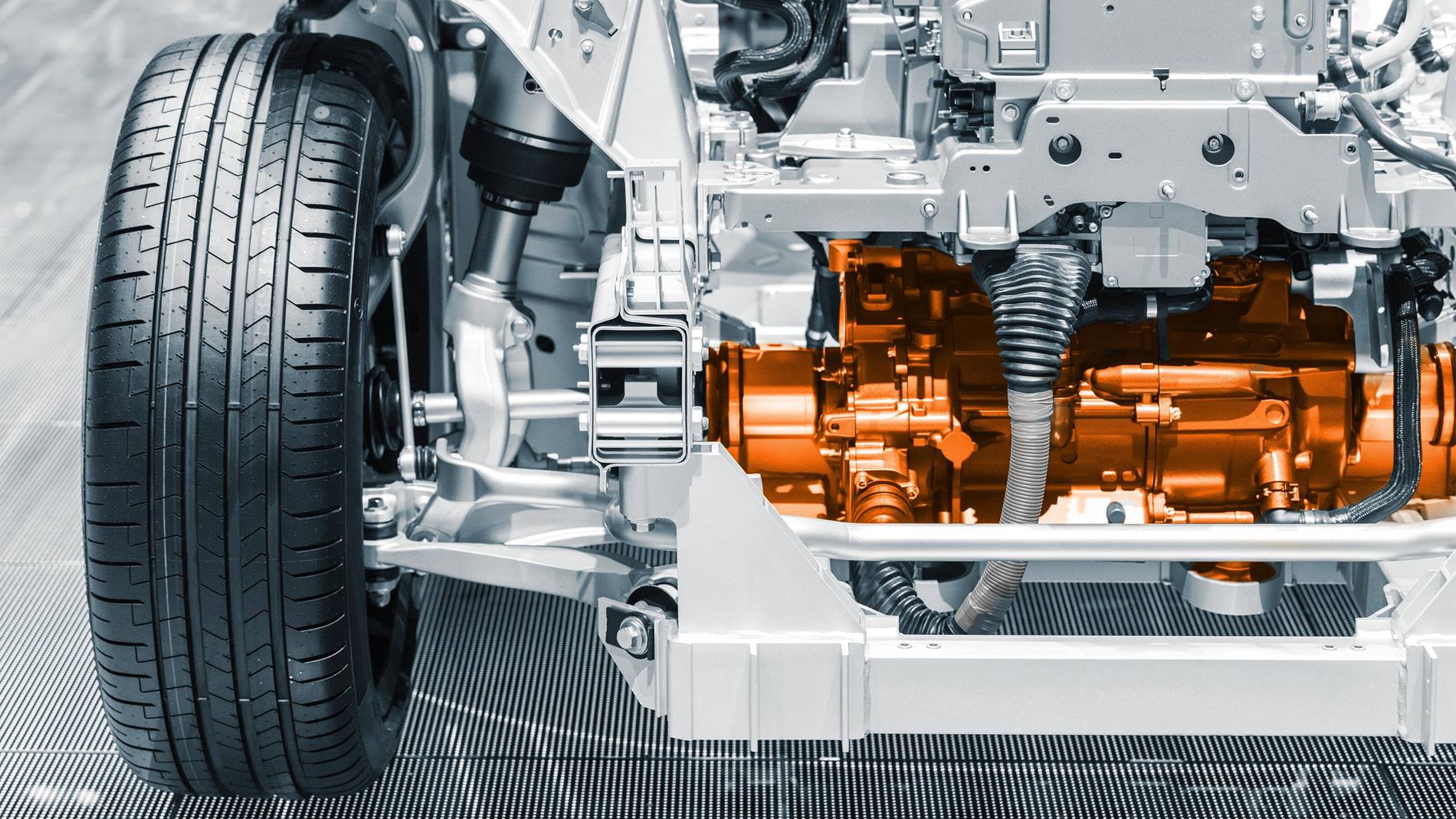

Electromovilidad y KUKA: un dúo dinámico

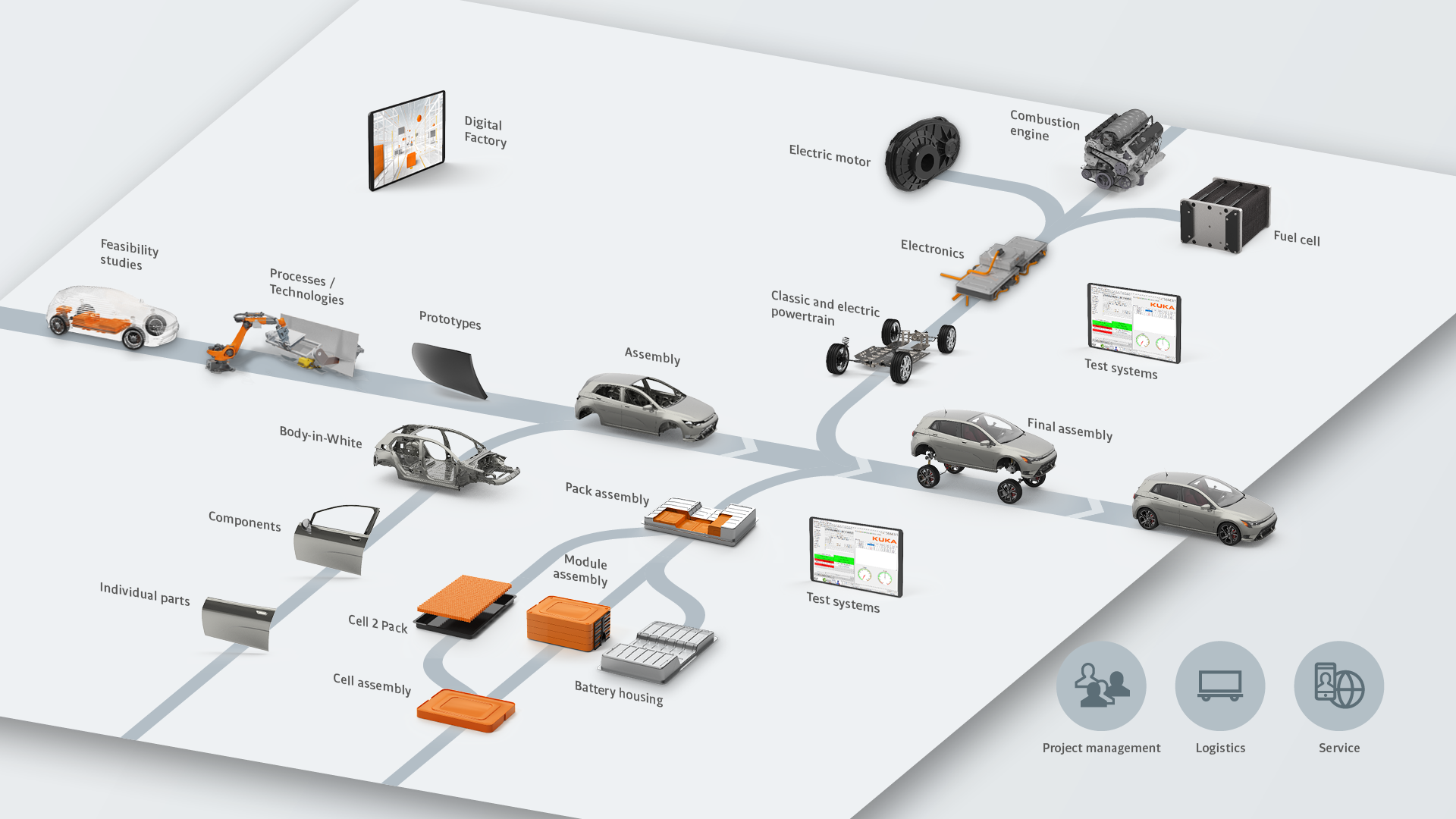

Supervisión competente en cada paso de automatización

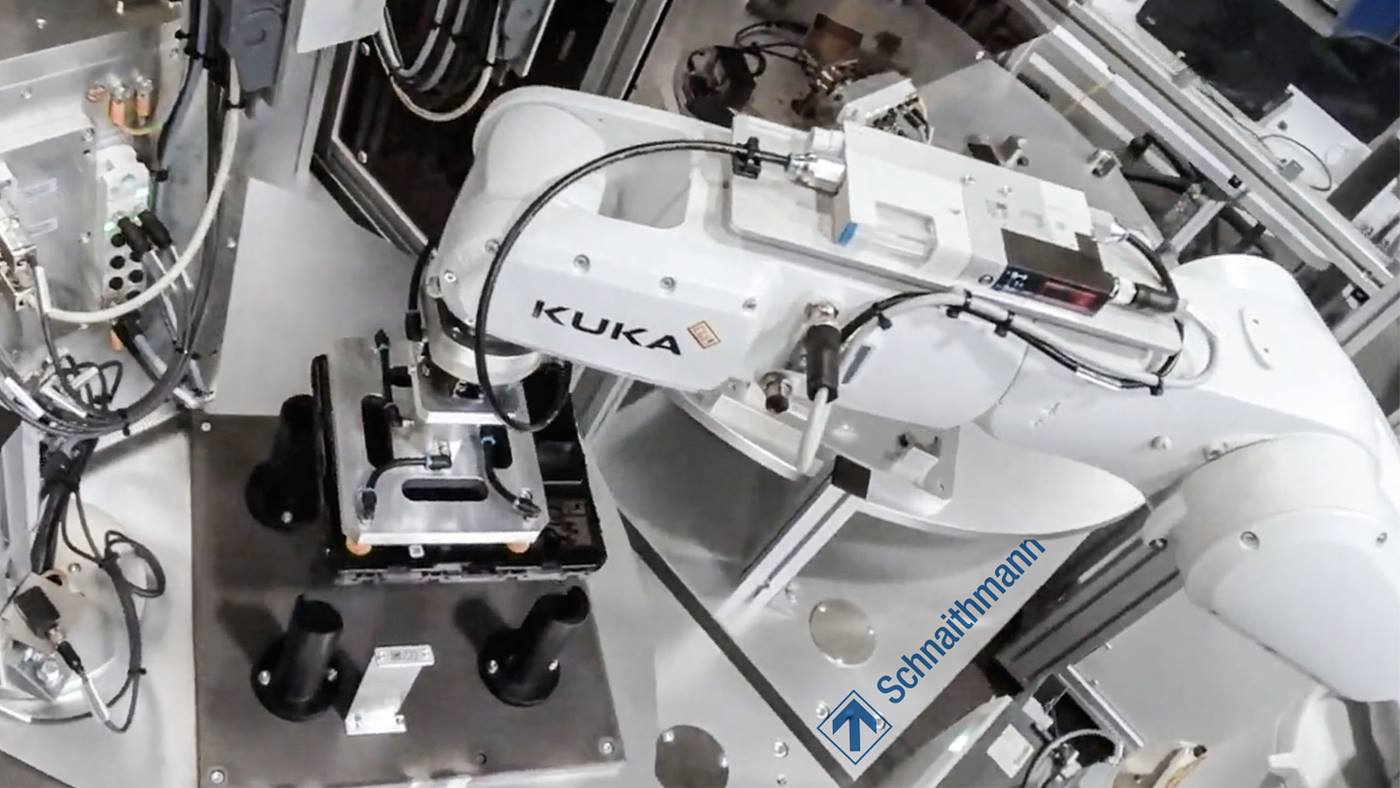

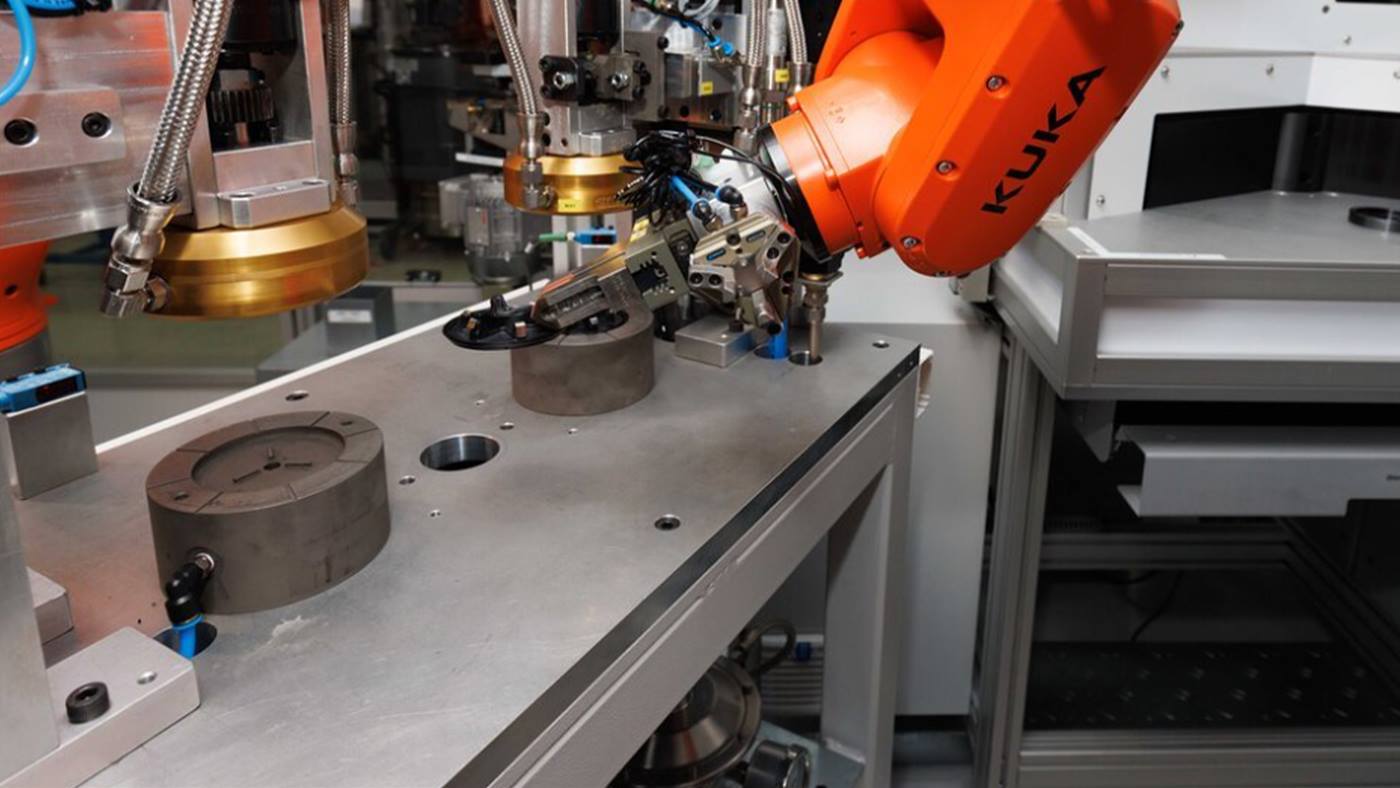

KUKA define la producción de vehículos eléctricos y el almacenamiento de energía con una clara atención a la automatización de última generación y a las soluciones de movilidad innovadoras. Nuestra experiencia incluye aplicaciones de soldadura avanzadas, montajes precisos y controles de calidad exhaustivos para diferentes componentes eléctricos. Como socio de ingeniería fiable, buscaremos juntos soluciones específicas para una producción flexible y le ayudaremos a gestionar el proyecto eficientemente durante la puesta en servicio y con servicios globales.

Descubra las posibilidades de automatización y los servicios que pueden interesarle: