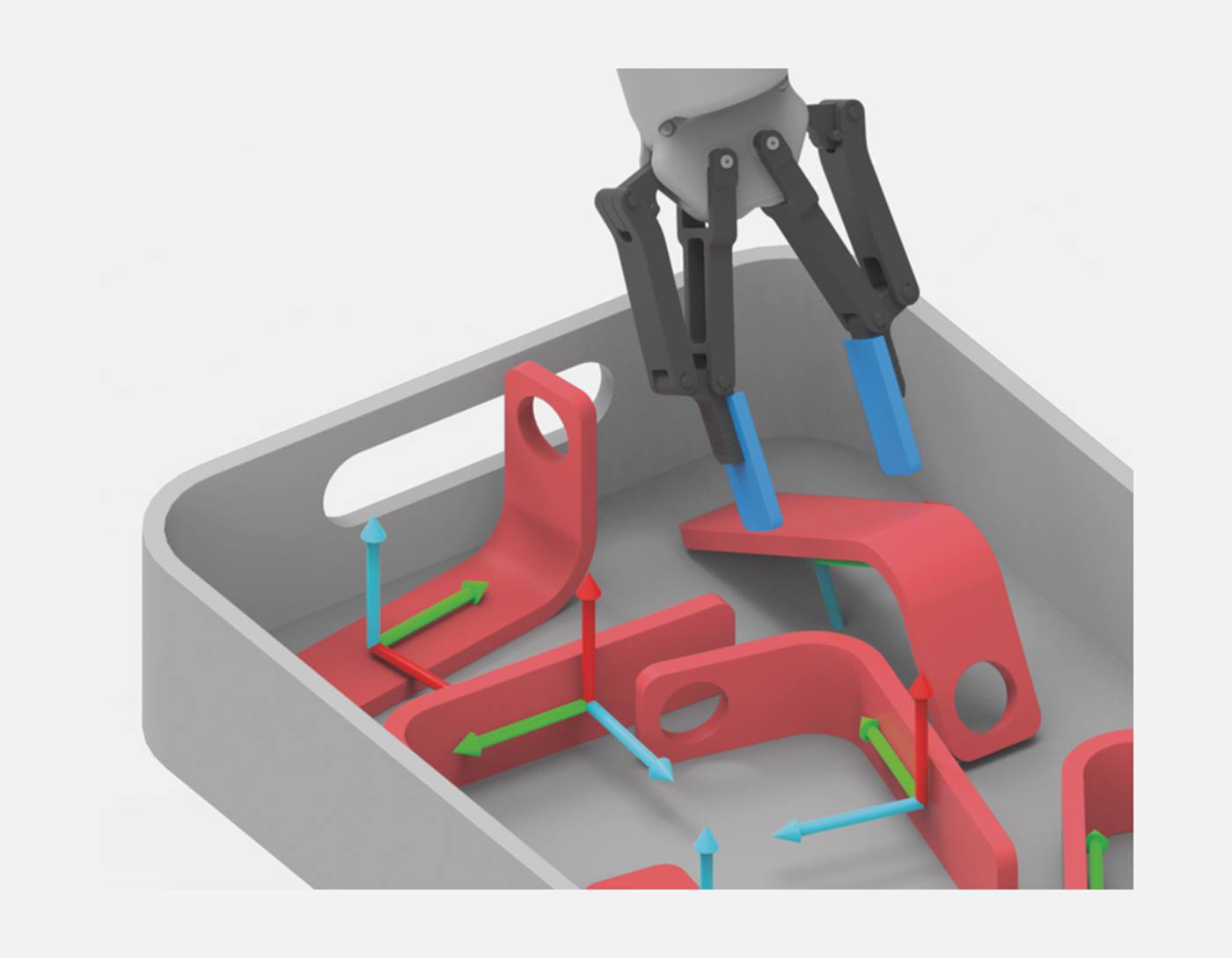

Proceso de programación basado en IA para la optimización del modelo CAD

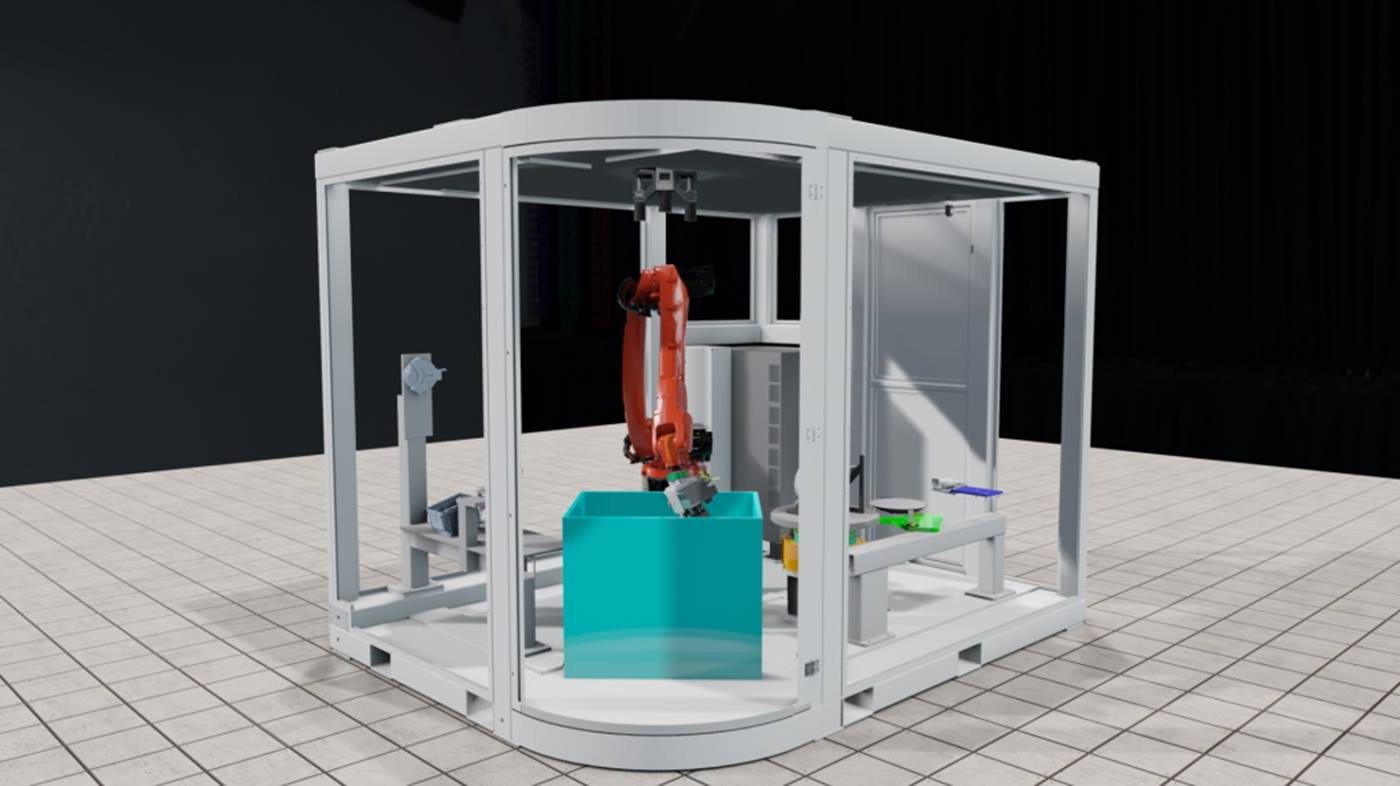

El reconocimiento de objetos se programa previamente en un entorno de simulación fotorrealista. El modelo CAD se optimiza en lo que respecta a las reacciones en color, los materiales y las condiciones de iluminación. «Todos los objetos que se deben recoger de la caja se programan con antelación en este entorno de simulación compatible con inteligencia artificial durante un tiempo determinado. Este proceso de formación puede ejecutarse durante la noche para que la aplicación pueda utilizarse el día siguiente», afirma Michael Hohenäcker, director de carteras para manipulación y visión de KUKA. El uso de IA permite optimizar la detección de cualquier objeto que permita identificarlos también en escenarios difíciles.