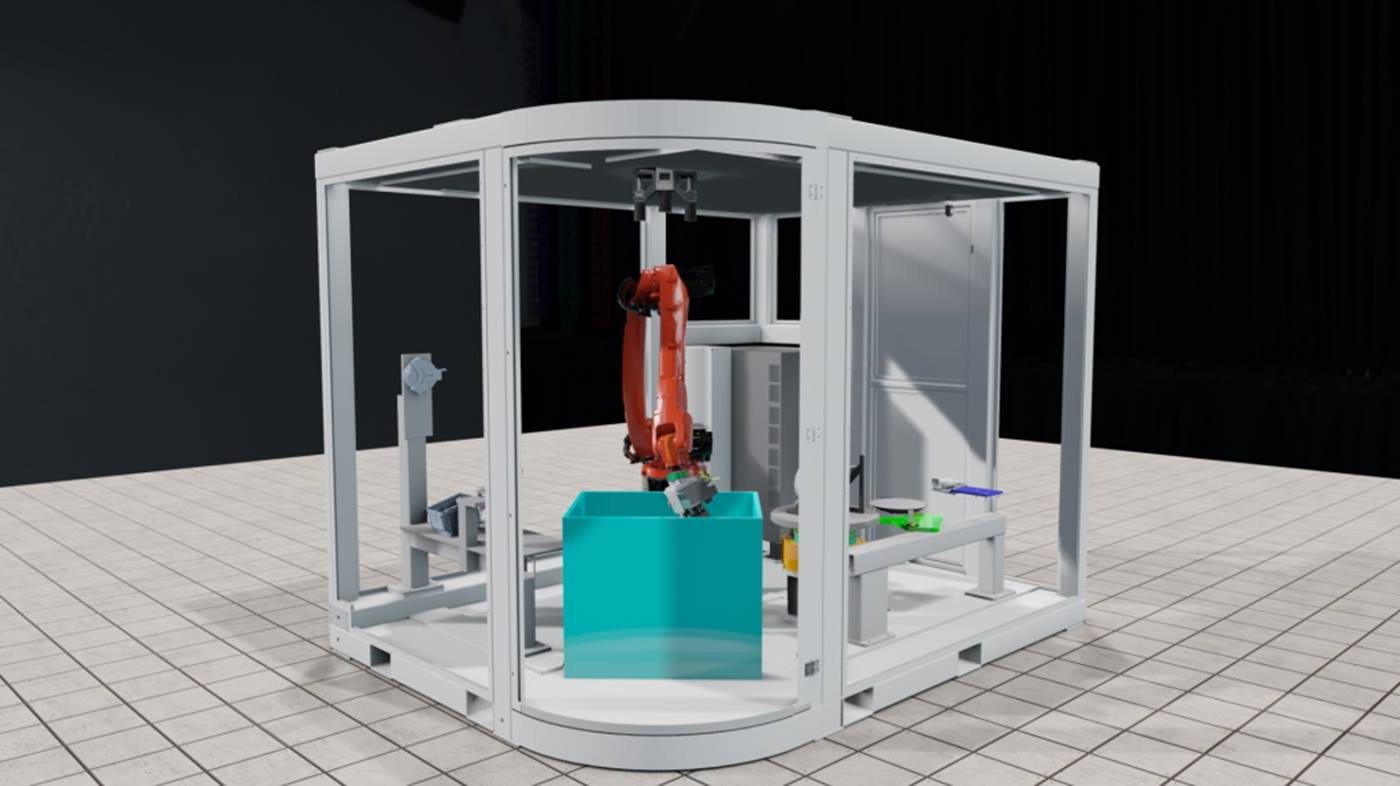

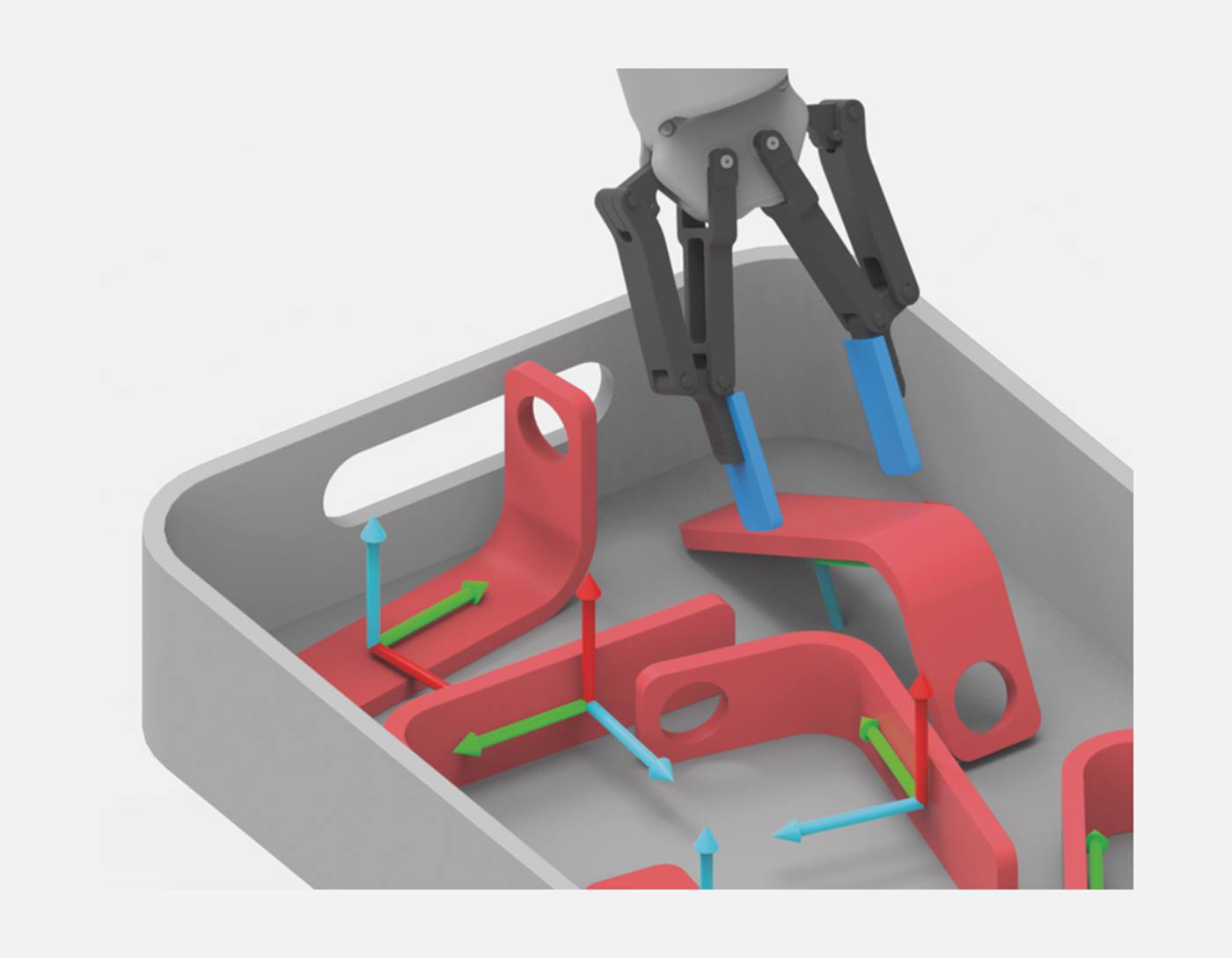

Processo di apprendimento basato sull'intelligenza artificiale per l'ottimizzazione del modello CAD

Il riconoscimento degli oggetti viene appreso in precedenza un ambiente di simulazione fotorealistico. Qui il modello CAD viene ottimizzato per quanto riguarda le reazioni cromatiche, i materiali e le condizioni di illuminazione. "Ogni oggetto che deve essere prelevato da un cassone viene individuato in precedenza in questo ambiente di simulazione supportato dall'intelligenza artificiale per un certo periodo di tempo. Questo processo di apprendimento può svolgersi durante la notte, in modo che l'applicazione possa essere utilizzata già il giorno successivo", afferma Michael Hohenäcker, Portfolio Manager per Handling e Vision presso KUKA. Grazie all'uso dell'intelligenza artificiale, il riconoscimento è ottimizzato per qualsiasi oggetto, in modo da poterlo identificare anche in scenari difficili.