Proces uczenia oparty na sztucznej inteligencji w celu optymalizacji modelu CAD

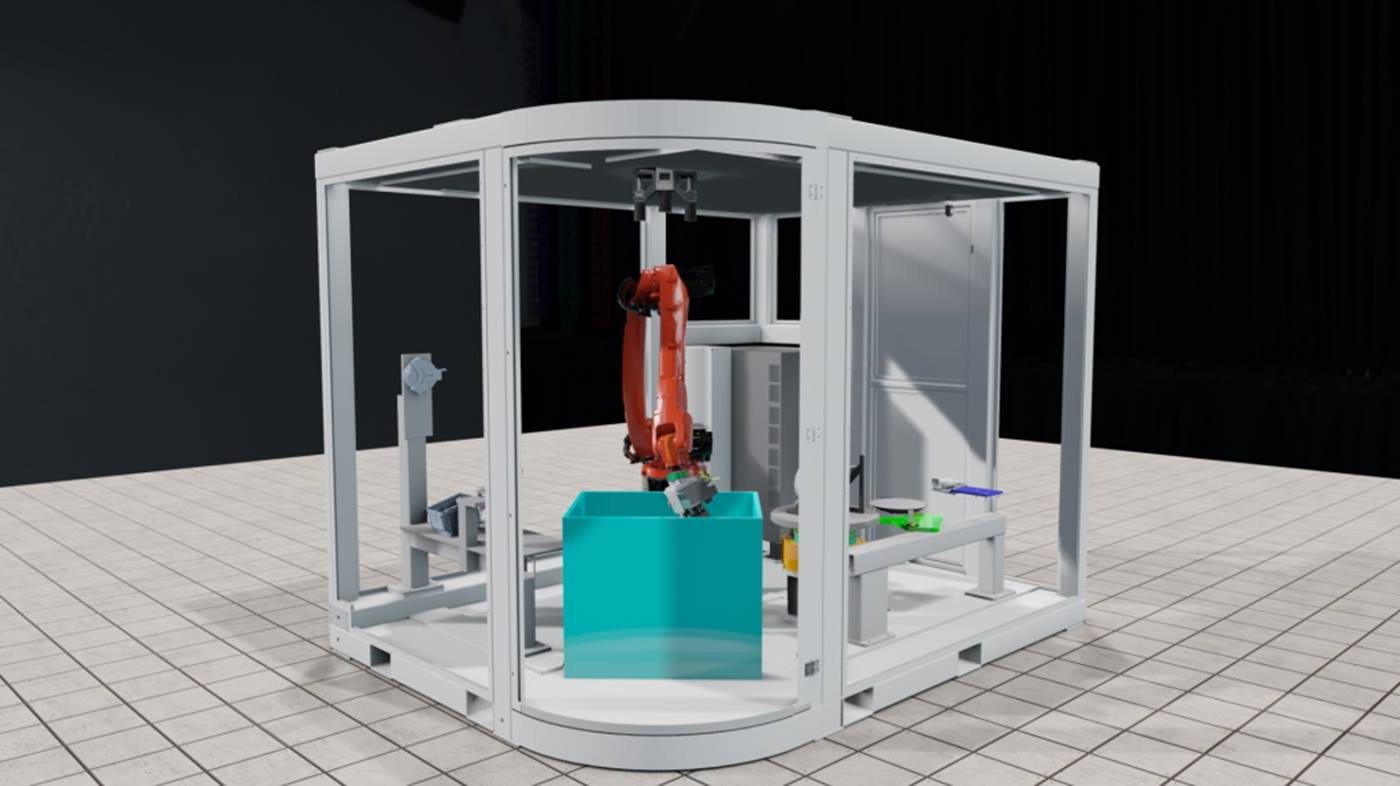

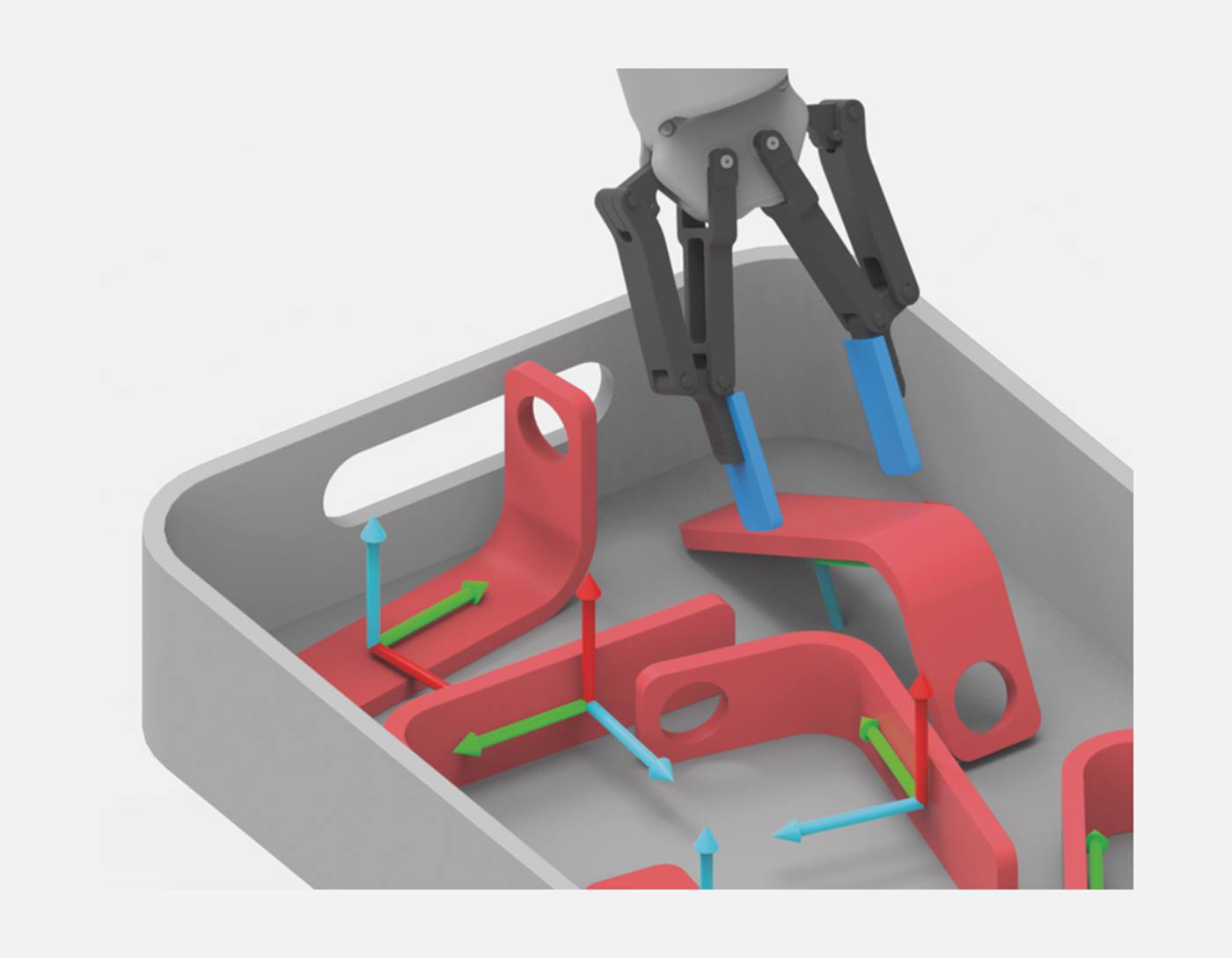

Rozpoznawanie obiektów jest wcześniej programowane w fotorealistycznym środowisku symulacyjnym. Podczas tego procesu model CAD jest optymalizowany pod kątem reakcji na kolor, materiał i warunki oświetleniowe. „W przypadku każdego obiektu, który ma być pobrany ze skrzyni, odbywa się wcześniejszy trening, trwający przez określony czas w tym, obsługiwanym przez sztuczną inteligencję, środowisku symulacyjnym. Proces szkolenia może przebiegać w nocy, dzięki czemu już następnego dnia można korzystać z aplikacji” — mówi Michael Hohenäcker, Portfolio Manager Handling and Vision w firmie KUKA. Dzięki wykorzystaniu sztucznej inteligencji, rozpoznawanie jest zoptymalizowane dla dowolnych obiektów, co umożliwia ich identyfikowanie nawet w trudnych scenariuszach.