Il caricamento automatico del laser tubolare è realizzato su misura per le circostanze

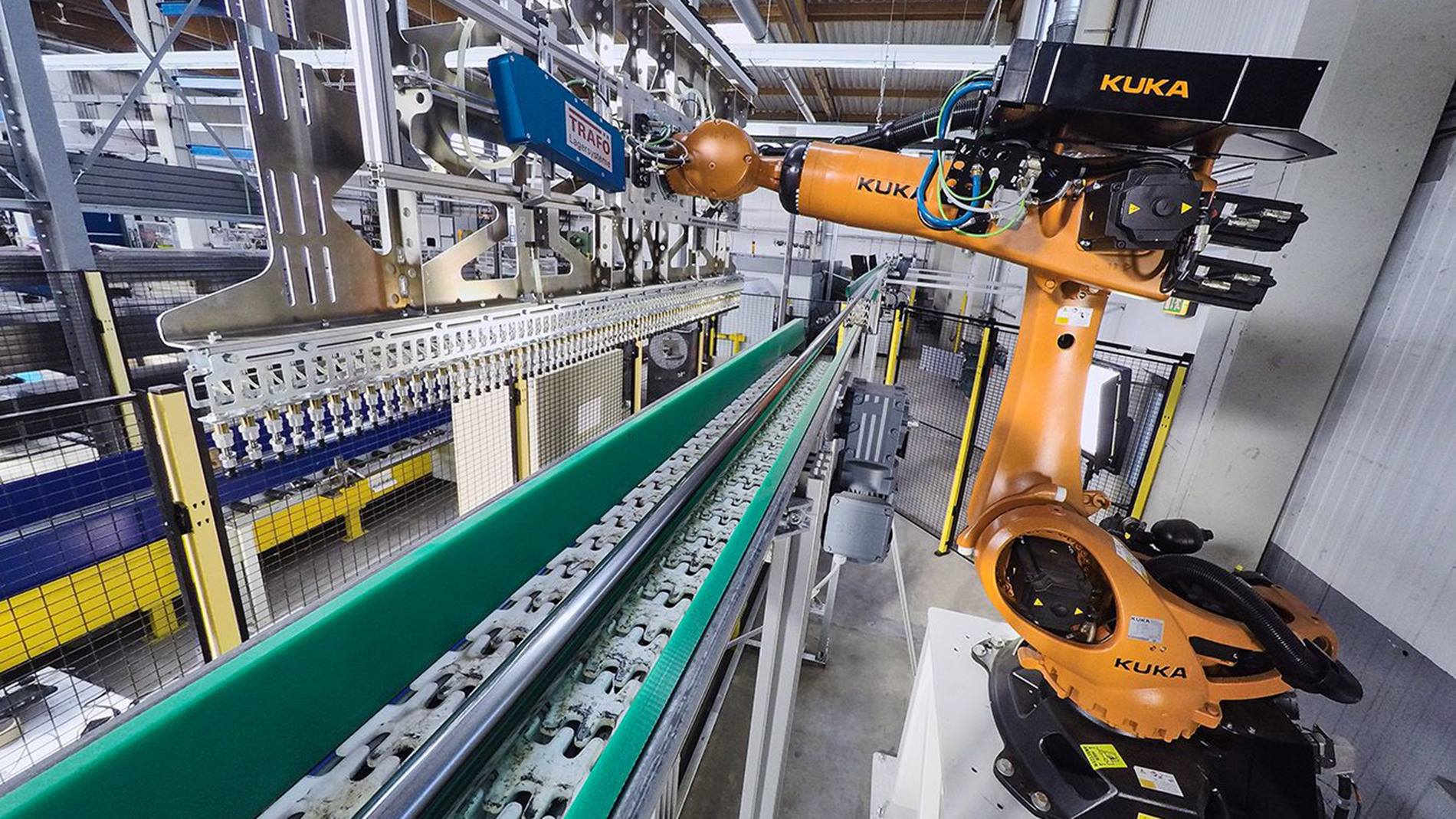

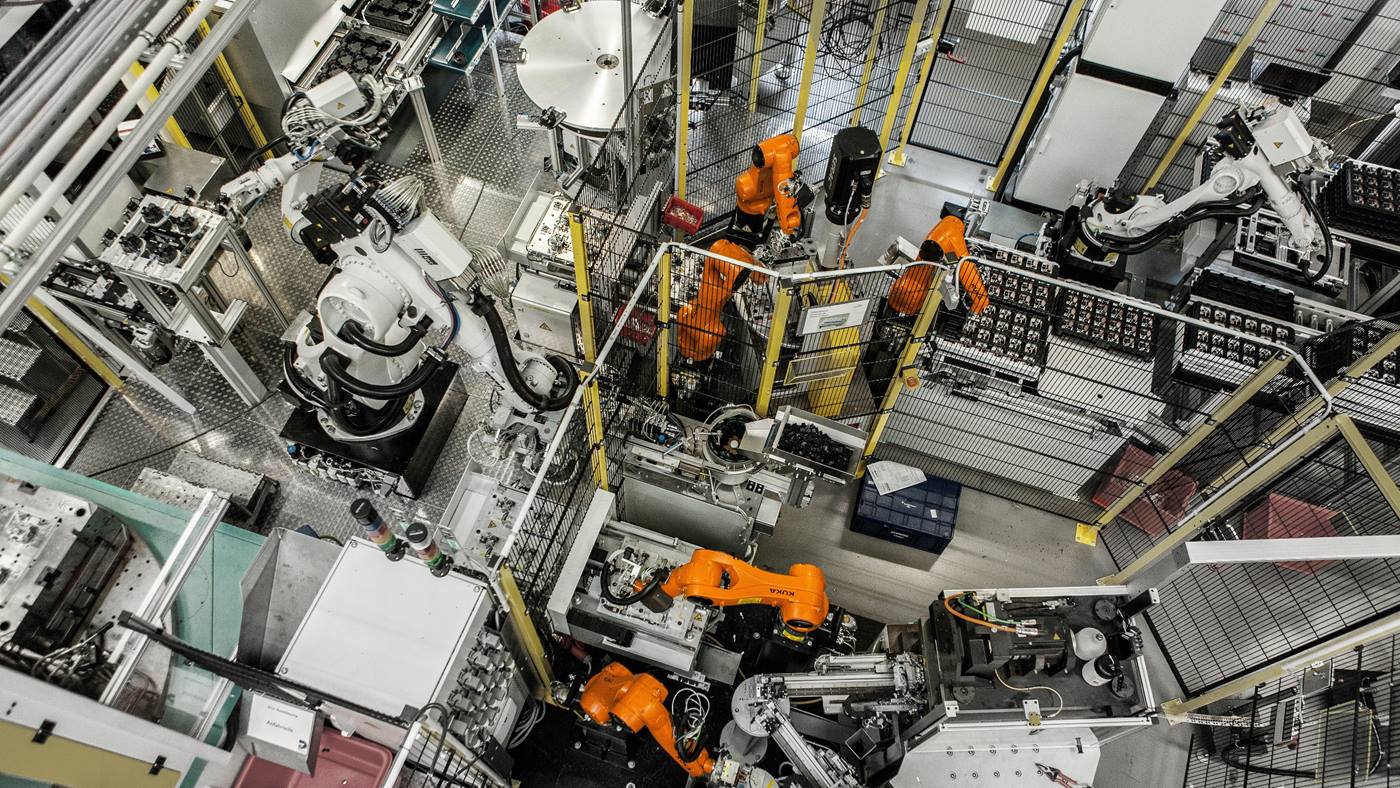

"La particolarità del robot pick and place è che equipaggia il laser con tubi singoli", afferma Ulrich Neckermann, direttore commerciale DACH di Trafö. "Non è richiesto il caricamento manuale." Trafö ha sviluppato un software speciale per l'impianto. In questo modo, tutti i componenti coinvolti possono comunicare tra loro. I piani di produzione digitali specificano con quali tipi di tubi il laser deve essere caricato in modo completamente automatico. Il materiale viene ordinato tramite tablet dal magazzino per materiali lunghi. Il sistema di stoccaggio consegna i tubi ordinati alla cella robotizzata in cassette di sistema, tramite un sistema di trasporto che conduce dal magazzino al robot e da lì al laser. Le cassette aperte nella parte superiore contengono solitamente diversi tipi di tubi. Per assicurare il riconoscimento degli oggetti, il robot è dotato di un sistema di riconoscimento 3D.