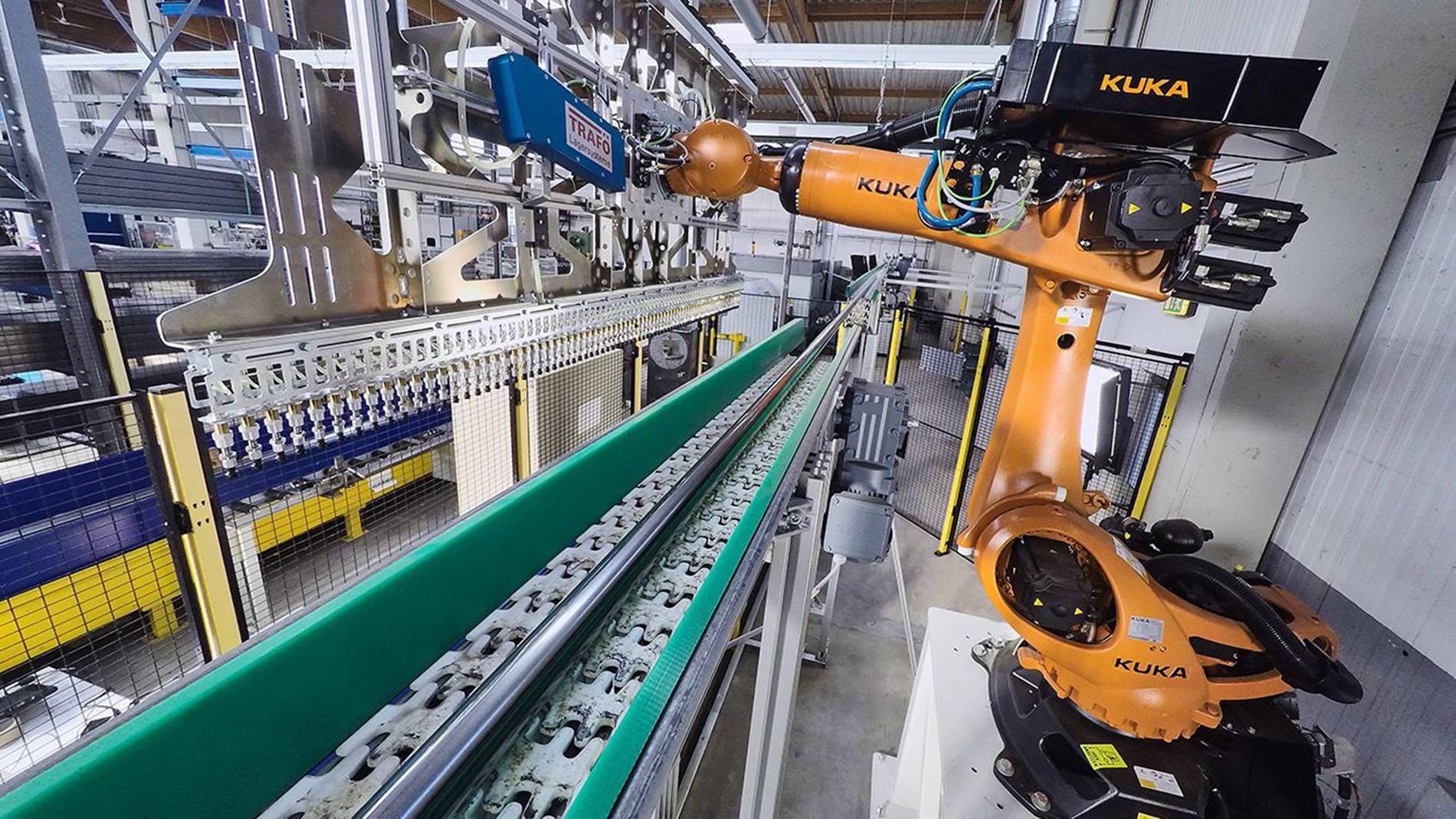

Vollautomatisierte Beladung des Rohrlasers ist perfekt auf die Gegebenheiten zugeschnitten

„Das Besondere an dem Pick-and-Place-Roboter ist, dass er den Laser mit Einzelrohren bestückt“, so Ulrich Neckermann, Vertriebsleitung DACH bei Trafö. „Die manuelle Beladung entfällt.“ Für die Anlage hat Trafö eine spezielle Software entwickelt. Diese ermöglicht, dass alle beteiligten Komponenten miteinander kommunizieren. Digitale Produktionspläne geben vor, mit welchen Rohrtypen der Laser vollautomatisiert beladen werden soll. Das Material wird per Tablet aus dem Langgutlager geordert. Das Lagersystem liefert die bestellten Rohre über eine Förderanlage, die vom Lager zum Roboter und von dort zum Laser führt, in Systemkassetten an die Roboterzelle. In den oben offenen Kassetten sind meist verschiedene Rohrtypen eingelagert. Um die Objekterkennung sicherzustellen, ist der Roboter mit einem 3D-Erkennungssystem ausgestattet.