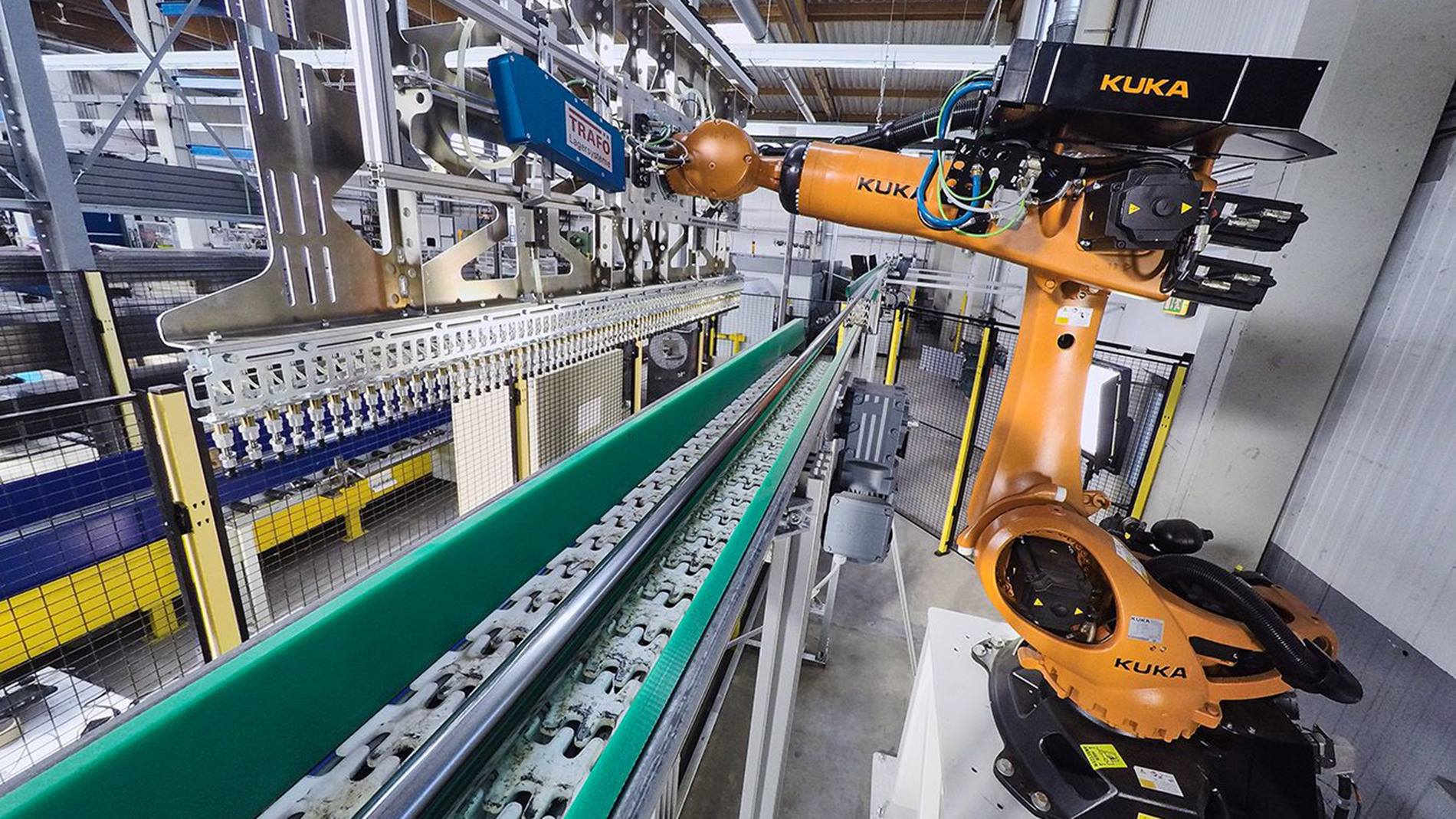

Zautomatyzowany załadunek lasera rurowego jest doskonale dopasowany do warunków

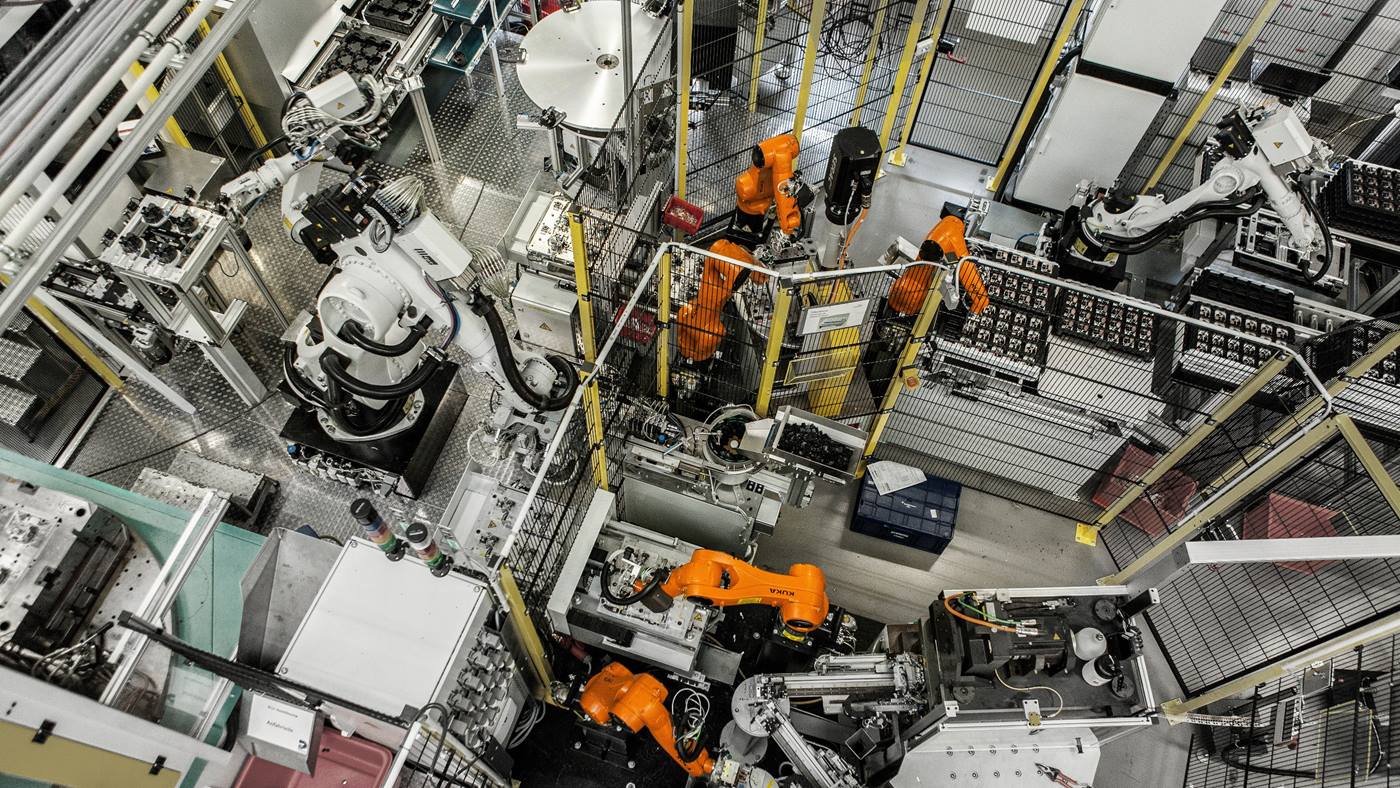

„Cechą szczególną robota Pick & Place jest zdolność wyposażania lasera w pojedyncze rury”, mówi Ulrich Neckermann z kierownictwa dystrybucji w regionie DACH w firmie Trafö. „Ręczny załadunek nie jest już konieczny”. Dla instalacji firma Trafö opracowała specjalne oprogramowanie. Umożliwia ono wzajemną komunikację wszystkich zaangażowanych komponentów. Cyfrowe plany produkcyjne określają, jakimi typami rur laser ma zostać załadowany w sposób w pełni zautomatyzowany. Materiał jest zamawiany z magazynu towarów długich za pośrednictwem tabletu. System magazynowy dostarcza zamówione rury poprzez urządzenie transportowe prowadzące od magazynu do robota, a stamtąd do lasera, do kaset systemowych przy module robota. W kasetach otwartych u góry magazynowane są przeważnie różne typy rur. W celu zapewnienia rozpoznawania obiektów robot jest wyposażony w system rozpoznawania 3D.