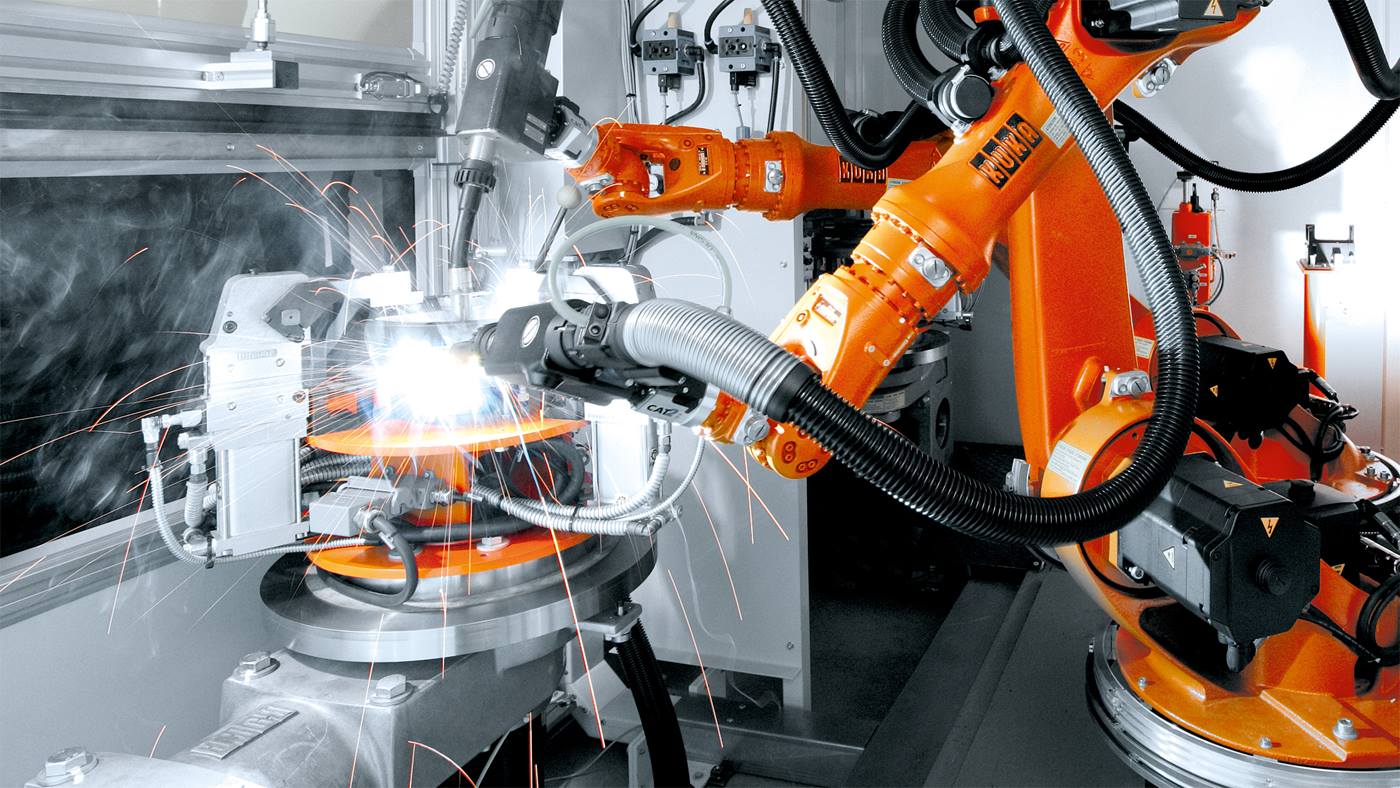

KUKAロボットシステムによる安定したプロセスの大型パーツ溶接

1979年以降、Gクラスはメルセデス・ベンツの製品ラインアップの中でも不可欠な存在です。その頑丈で耐久性の高いオフロード車両は象徴的な地位を誇っており、これは現在でも変わりません。Gクラスが注力している技術力と認知度は、ずっと以前から表してきた2つの指標なのです。ラダーフレームのリワーク作業には特に注意を払っており、車体の安定性を高めることで全長を54ミリ、幅を121ミリ拡大した車体で、泥道や砂利道、でこぼこしたオフロードでも安全な走りを可能にしています。

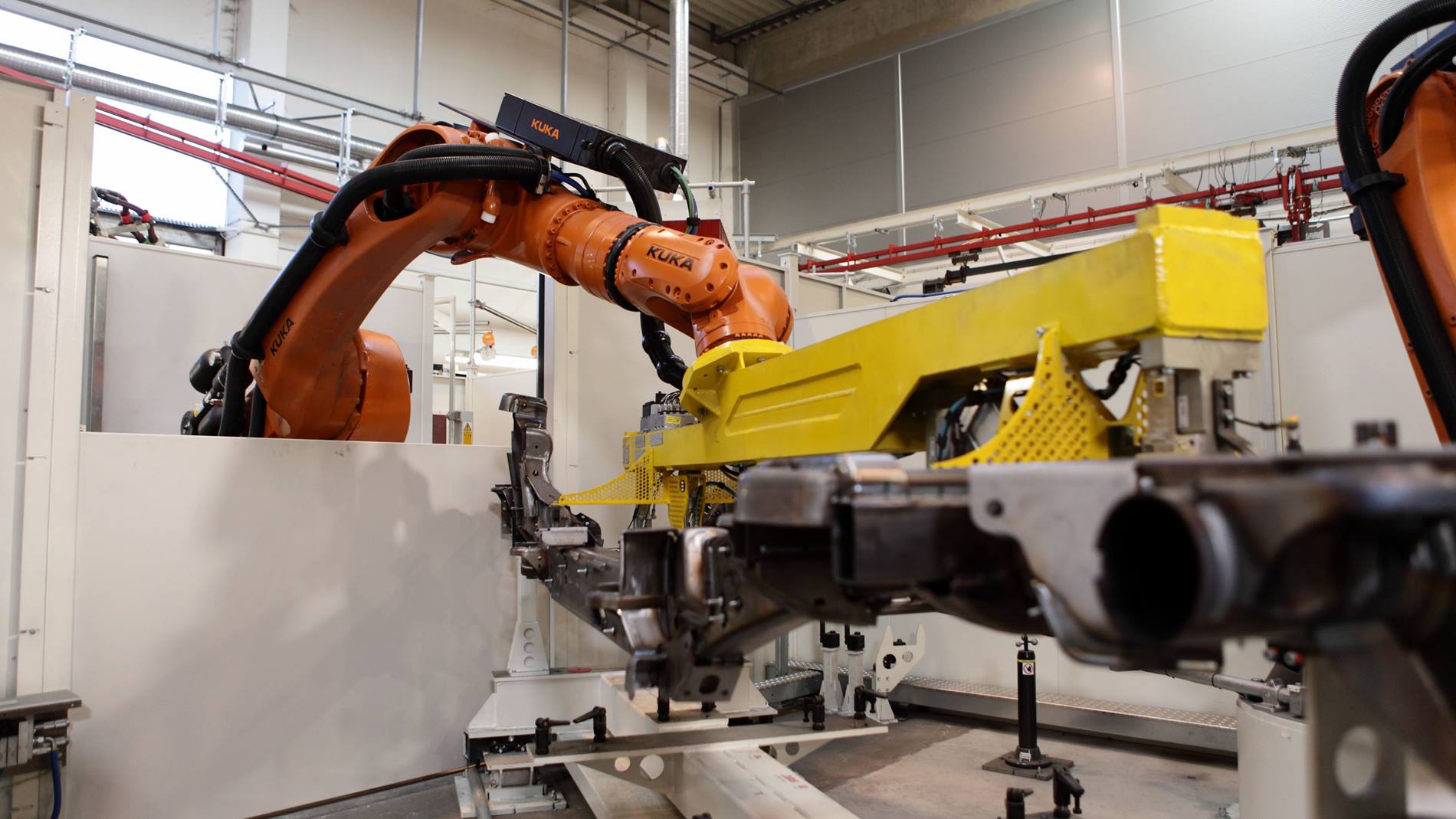

以前は多くの大型パーツが手作業で溶接されていましたが、MAGNA Presstec社ではこの作業を今やKUKAの製造ラインが引継ぎ、ラダーフレームは自動溶接が可能です。Gクラスの製造開始は、製造の新し時代の始まりでもあるのです。