KUKA에서 2대의 공작 기계가 14개의 다양한 KUKA 로봇용 부품을 생산

산업용 로봇, 컨트롤러, 소프트웨어의 개발과 생산 및 판매: 아우크스부르크에 본사가 있는 KUKA Roboter GmbH는 이 분야에서 전 세계 시장 선도 기업에 속합니다.

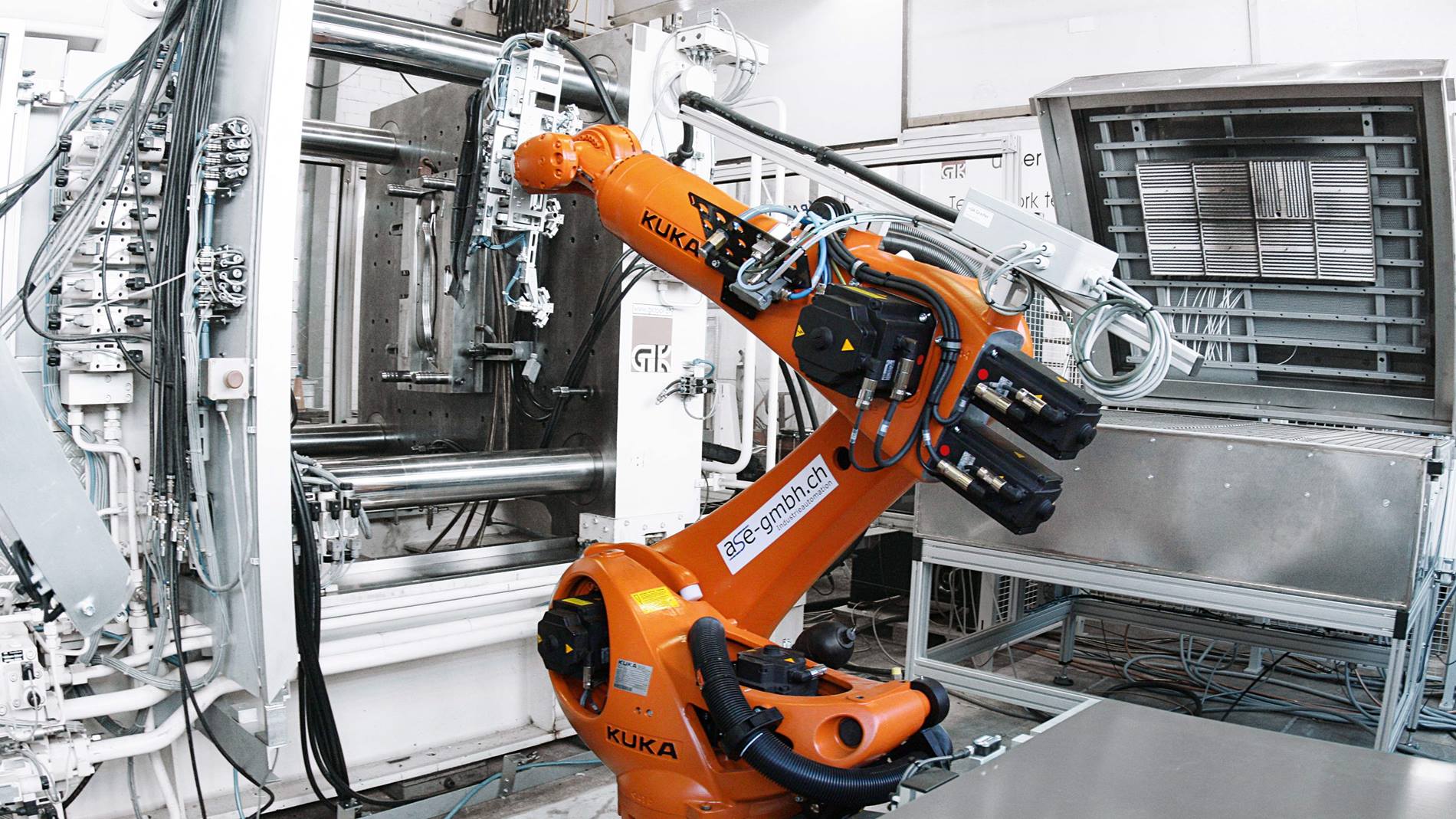

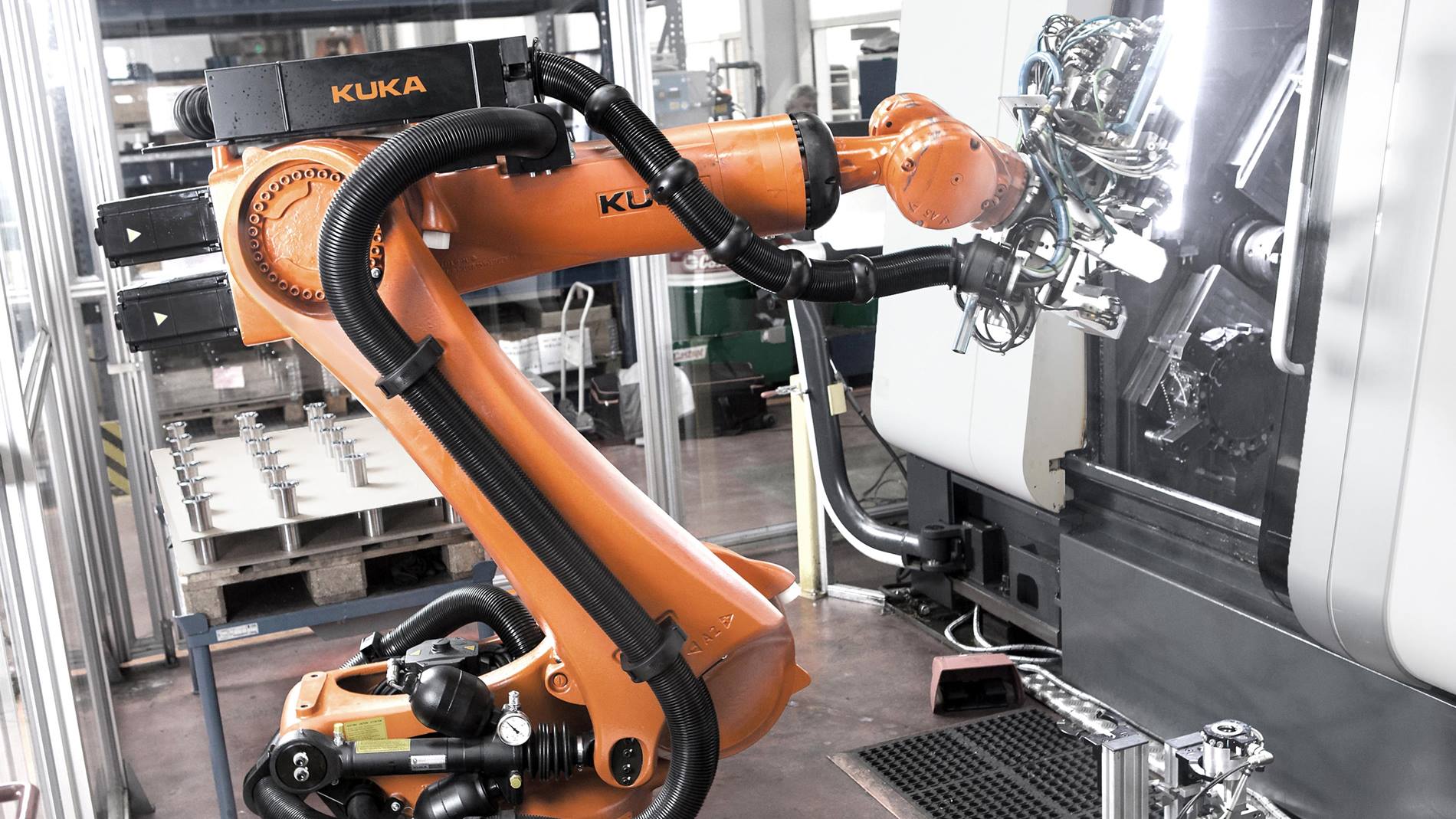

KUKA는 자사 로봇 제조에도 자동화 시스템을 도입하기로 결정하였습니다. 평균 15%를 넘는 생산성 증가는 홀 10에 있는 2개의 가공 센터(MC)에서 이루어진 로봇 기반 최신 자동화의 결과입니다.

KUKA 로봇의 생산을 위한 부품

여기에 위치한 3000제곱미터 넓이의 가공 시설에서 KUKA 로봇의 생산에 사용되는 부품이 만들어집니다. 2013년부터 2대의 Sprint 65-3형 DMG MORI 공작 기계(줄여서 Sprint) 및 CTX beta 1250 TC-4A(줄여서 CTX)가 주물 및 톱 절단 섹션에서 이후 인접한 로봇 조립 시스템에 설치되는 14가지 부품을 생산해왔습니다.

매우 유연한 자동화 솔루션

최소한의 공간에서 발현되는 높은 유연성이 자동화 솔루션의 특징입니다. KUKA Systems GmbH의 부품 공급 시스템인 KS CycleMove를 통해 셀의 적응 능력을 추가로 향상할 수 있습니다. 또한, 부품 버퍼링으로 8시간에 이르는 최대 무인 실행 시간을 구현할 수 있습니다. 자동 선반인 Sprint 시스템이 톱 절단 섹션에서 몇 분 만에 로봇 부품을 생산하는 동안, 인접한 CTX 자동 밀링 선반은 주물 및 톱 절단 섹션에서 약 30분의 사이클 시간 이내에 가공 작업을 수행합니다.

현재 Sprint에서는 55mm 직경의 KR QUANTEC 시리즈용 볼트부터 120mm 직경의 KR FORTEC 시리즈 고하중 로봇용 플랜지에 이르는 부품 스펙트럼으로 구성된 총 7가지 부품을 제조합니다. CTX를 이용해서도 95mm~246mm 직경의 KR AGILUS 및 KR QUANTEC용 스퍼 기어 하우징과 같은 부품을 가공하여 총 7가지 부품을 생산합니다. 여러 개의 공급 및 회수 컨베이어를 통해 가공 센터(MC)는 3교대 작업에서 자율적으로 작동할 수 있습니다.

낮은 재구성 비용 및 확장 가능성