Rührreibschweißen (FSW): das Verfahren

Beim Rührreibschweißen nach DIN EN ISO 4063 wird ein rotierendes, stiftähnliches Werkzeug zwischen den Berührungsflächen des Bauteils entlanggeführt. Durch die Reibungswärme plastifiziert der Werkstoff und wird miteinander verschweißt.

Das Verfahren ist insbesondere für das Schweißen von Nichteisenmetallen mit niedriger Schmelztemperatur und für Mischverbindungen geeignet. Durch das Rührreibschweißen können selbst schwer schweißbare oder artfremde Werkstoffe wie Aluminium mit Magnesium, Kupfer oder Stahl miteinander verschweißt werden.

Rührreibschweißen in der Elektromobilität – flexibel und kosteneffizient

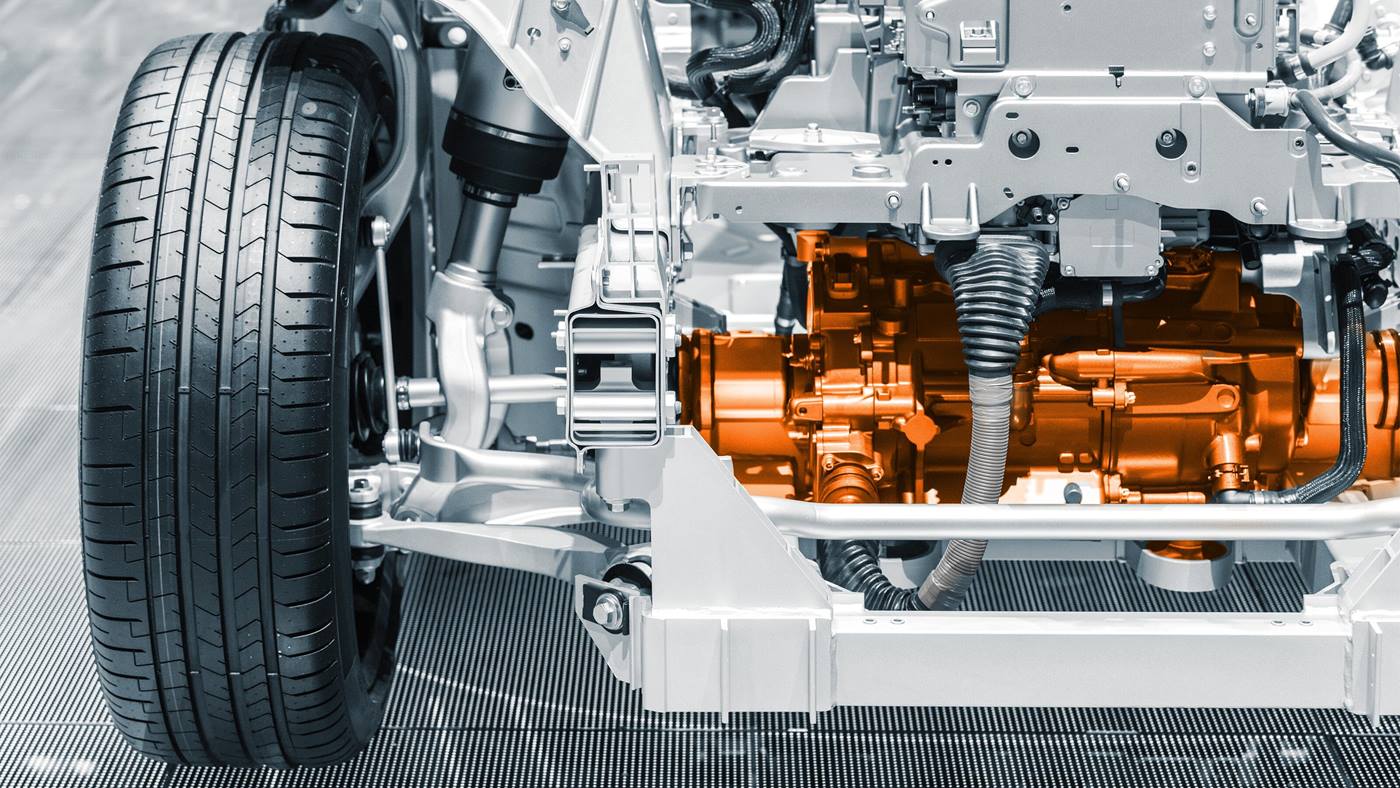

In der Elektromobilität hat sich das Rührreibschweißen besonders beim Schweißen von Batteriegehäusen für Elektro- (EV) und Hybridfahrzeuge (HEV) bei vielen OEMs und Tier-1-Zulieferern fest etabliert. Die Schweißnähte erfüllen dabei zuverlässig die hohen Anforderungen an Dichtigkeit und Crashfestigkeit.

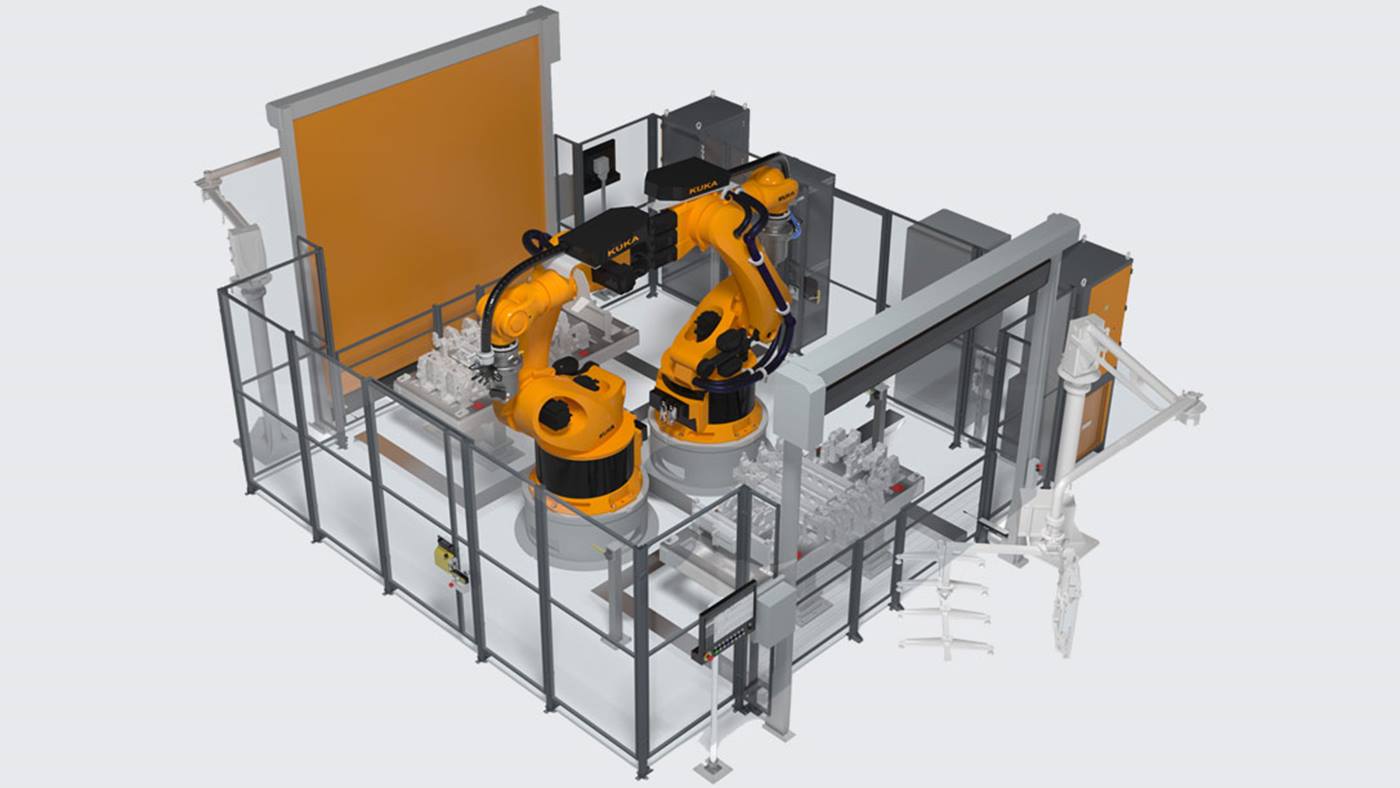

Das roboterbasierte Rührreibschweißen bietet zudem eine hohe Flexibilität bei vergleichsweise geringen Investitionskosten im Vergleich zu herkömmlichen Portalanlagen. Für die Produktion von E-Fahrzeugen bietet KUKA eine modulare Rührreibschweiß-Zelle an – eine moderne und wirtschaftliche Lösung, die sich leicht an unterschiedliche Produktionsanforderungen anpassen lässt.