초기 상황

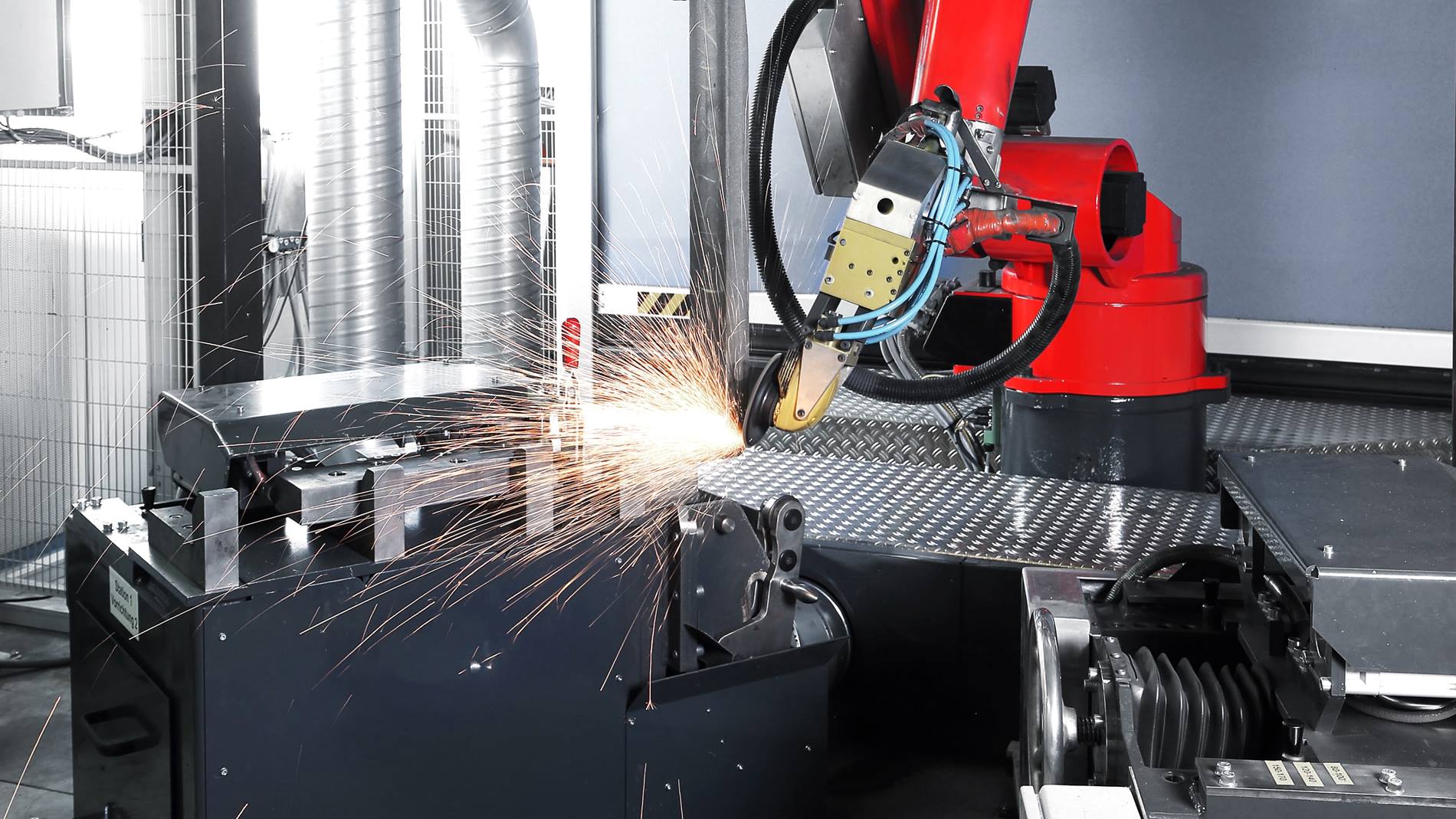

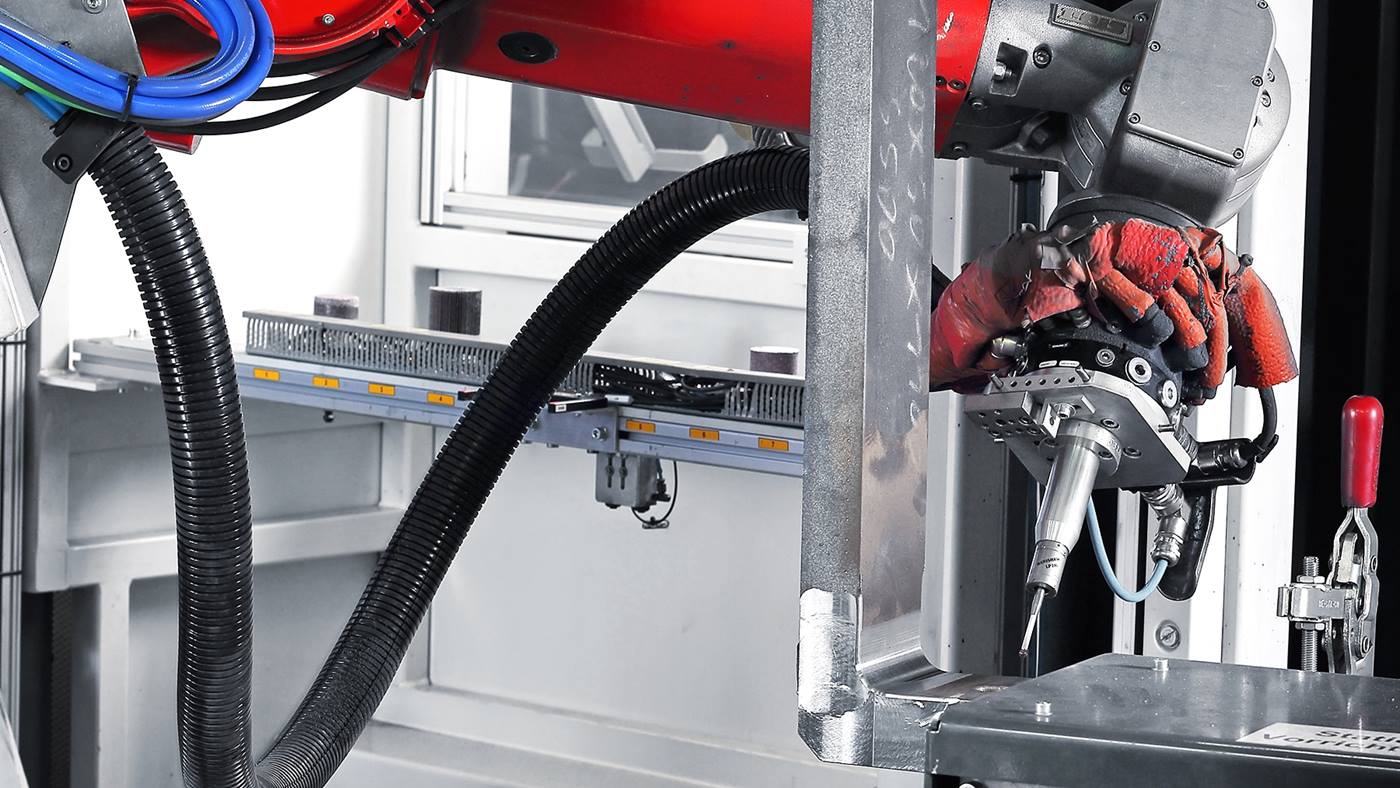

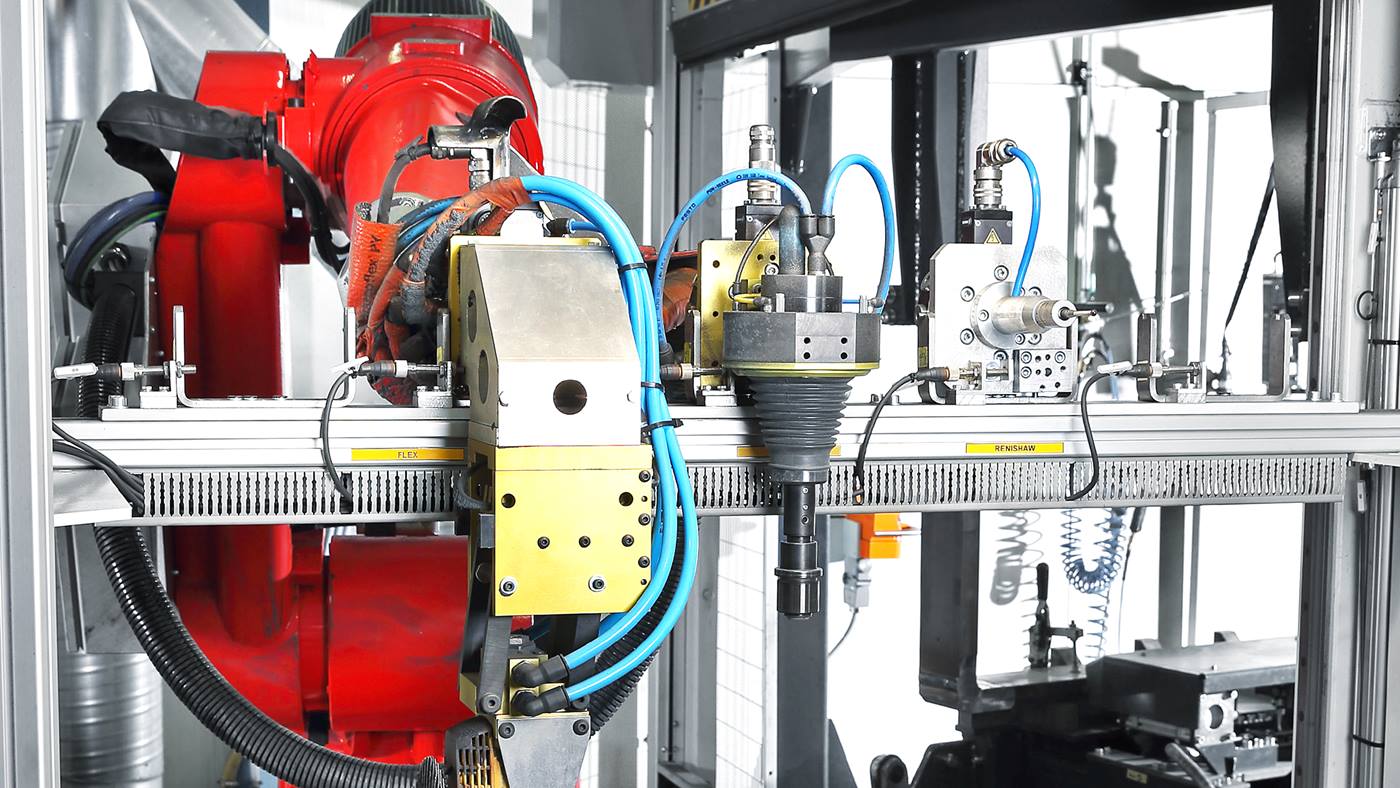

독일 아샤펜부르크(Aschaffenburg)에 위치한 Kaup 사는 43,000m²에 달하는 영역에서 모든 유명한 제조업체의 지게차에 사용될 다양한 “손”(예: 멀티 팔레트 핸들러, 슬립온 암, 카톤 및 드럼 클램프와 같은 어태치먼트)을 생산합니다. 8,000개의 표준화된 지게차 포크가 KUKA Industries에서 개발하고 설치한 포크 용접 로봇을 이용해 하나의 시스템에서 만들어집니다. 두께가 40~80mm인 두 개의 플레이트를 자동화 용접함으로써 L 모양의 포크 블랭크가 생성됩니다. 후속 단계에서 포크는 정확한 크기로 가공되며, 용접 위치는 마무리 작업을 통해 부드럽게 연마됩니다.