Oberflächen für optische Anwendungen

Im Fertigungslabor werden viele Teile für optische Anwendungen hergestellt. Ein Beispiel sind Polygonspiegel für die Barcode-Erkennung an Supermarktkassen. Wenn diese Oberflächen nicht hochgenau eben sind und Mittenrauwerte Ra <10 nm aufweisen, funktioniert der Scanner nicht.

Hochgenau bedeutet in diesem Fall maximale Formabweichungen im Bereich von 0.1 µm auf eine Werkstückgrösse von 100 mm. Liebrich stellt einen Vergleich an: «Wenn man einen Laserstrahl über die Länge eines Fussballfeldes auf einen Planspiegel lenkt, darf der zurückgeworfene Strahl maximal um die Breite eines Haares neben der Quelle eintreffen.»

Das sind sehr hohe Anforderungen an die Maschine, die Werkzeuge, die bedienende Person und an die Umgebung. So ist zum Beispiel das Fertigungslabor auf 20 °C klimatisiert. Ausserdem steht die Drehmaschine direkt auf dem Fundament, damit es keine Probleme mit Schwingungen gibt.

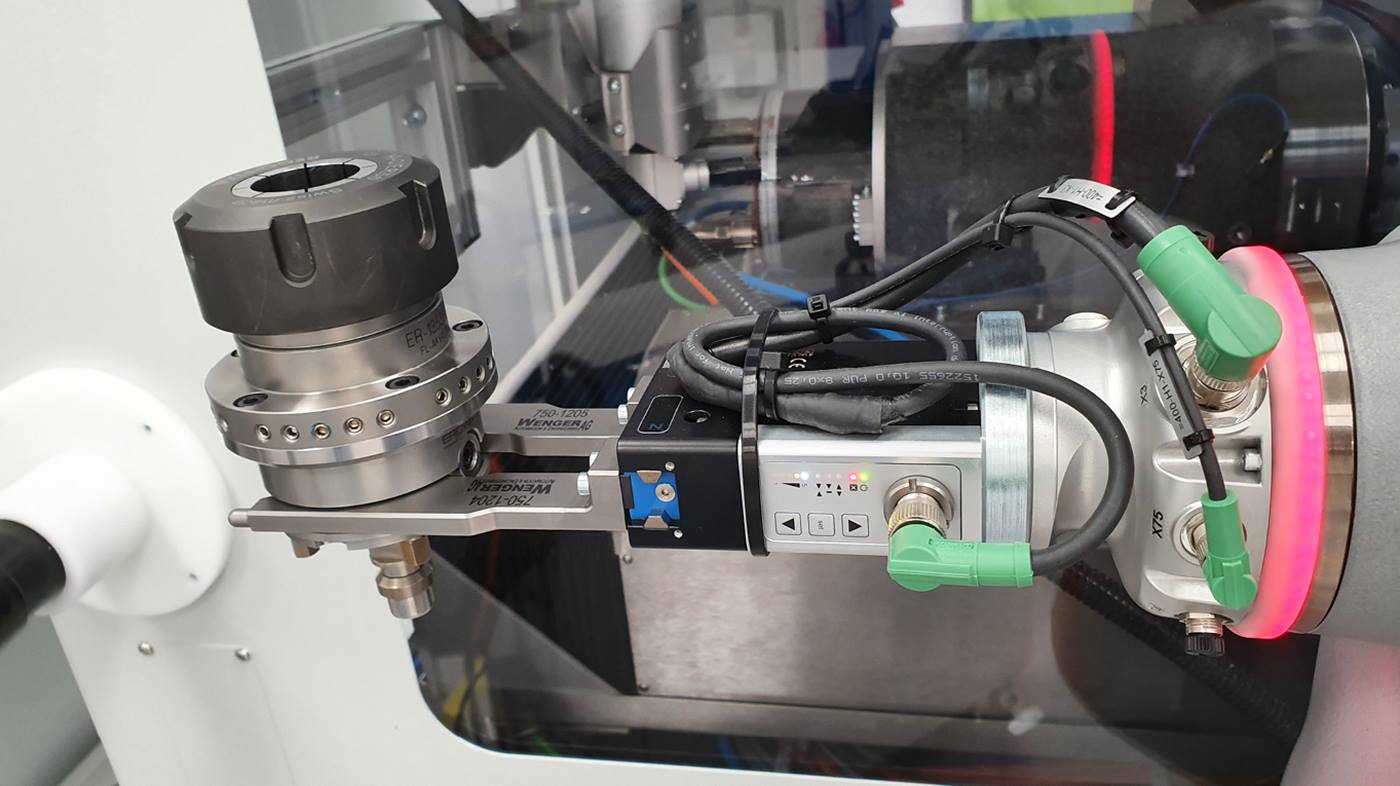

Das Maschinenbett besteht aus einem 3,5 t schweren Granitblock, welcher auf aktiven Schwingungsisolatoren gelagert ist. Dies erlaubt erst die hohe Präzision. Die Schlitten schwimmen auf einem Ölfilm und werden über Linearmotoren angetrieben, sodass die Antriebskette berührungsfrei ist. Die Spindel ist luftgelagert, ebenfalls um die Reibung zu minimieren und dadurch möglichst wenig Wärme in das System einzutragen.