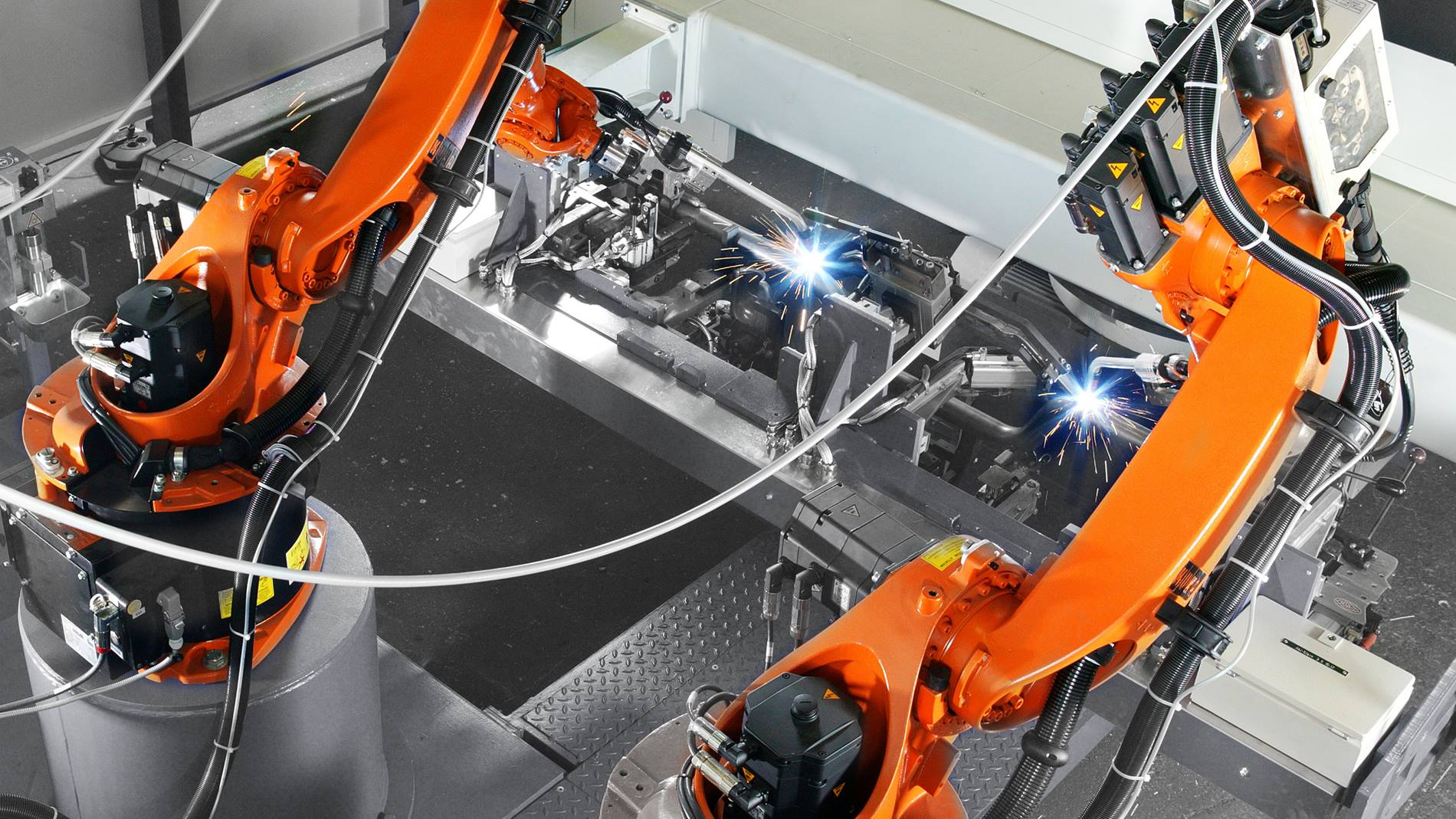

Proste uruchamianie i programowanie robotów spawalniczych

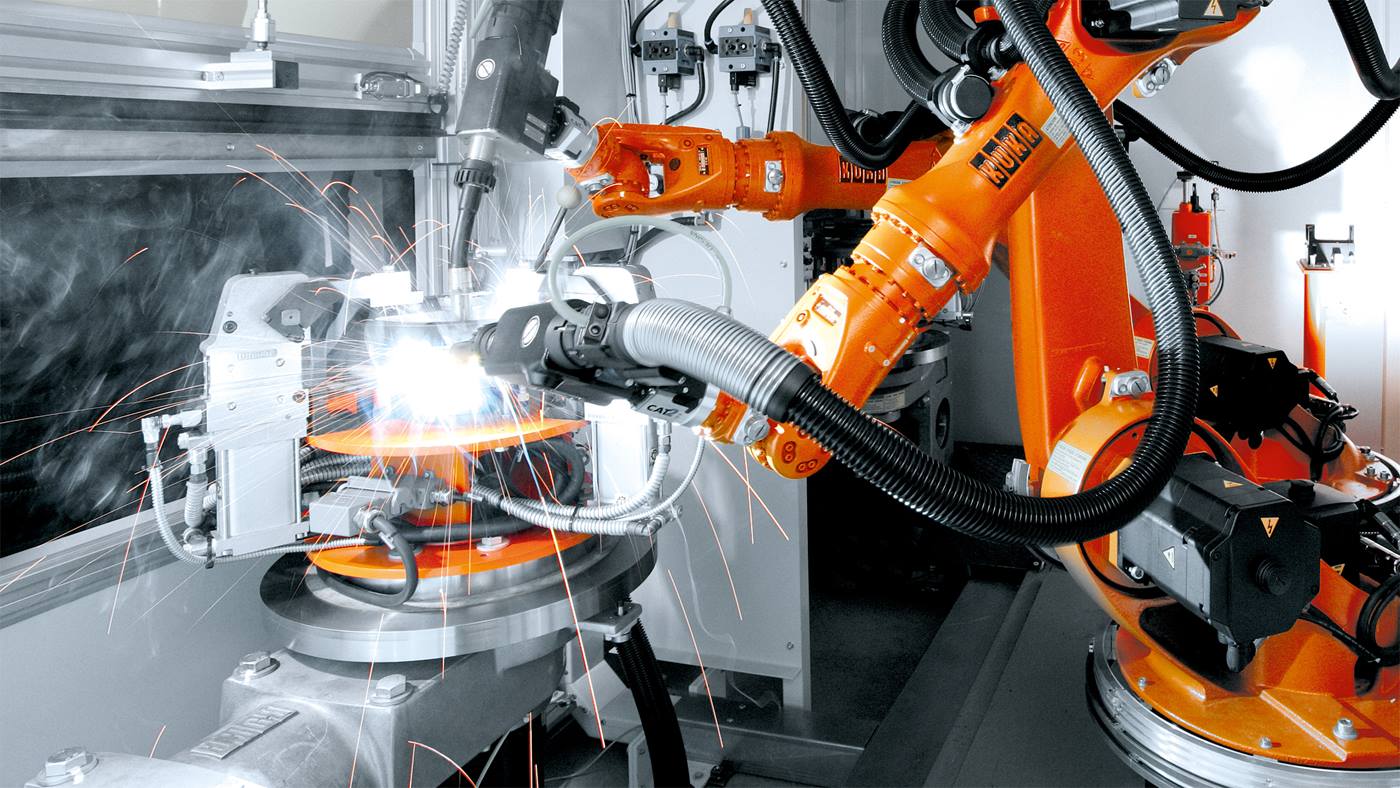

KUKA.ArcTech uzupełnia system robota KUKA o intuicyjne polecenia, uporządkowane menu i praktyczne klawisze stanu, pomocne podczas wspomaganego przez robota spawania w osłonie gazów obojętnych. Aby obsługa była łatwa i komfortowa, do standardowego interfejsu obsługi programatora KUKA smartPAD dodano kilka praktycznych klawiszy stanu umożliwiających sterowanie procesem spawania i źródłem prądu . Dzięki odtworzeniu zintegrowanych klawiszy stanu EasyTeach na przyciskach KUKA.ready2_pilot myszy 6D można zaprogramować polecenia spawania bez odrywania wzroku od spoiny spawalniczej.

Łatwa konfiguracja źródeł prądu

Wstępnie skonfigurowane profile źródeł prądu gwarantują wysoką kompatybilność ze wszystkimi powszechnymi źródłami prądu i umożliwiają bezproblemową integrację. Dzięki elastycznej konstrukcji sterowanie źródłami prądu jest możliwe w trybie pracy/trybie programowym (ustawienie wartości zadanej na podstawie numerów programowych) lub w trybie charakterystyki/trybie kanału (ustawienie wartości zadanej na podstawie kilka parametrów spawania).

Układ sterowania komunikuje się ze źródłem prądu za pośrednictwem magistrali polowej np. z seryjnym EtherCAT. Całą konfigurację systemu spawalniczego można przy tym wygodnie utworzyć za pomocą KUKA.WorkVisual i wstępnie zdefiniowanej konfiguracji np. dla źródeł prądu Binzel, ESAB, EWM Fronius, Kemppi, Megmeet, Miller, Lincoln, Lorch i SKS – wystarczy jedno kliknięcie myszki. Dzięki indywidualnej parametryzacji można dopasować konfigurację do własnych potrzeb.

Oprogramowanie spawalnicze KUKA.ArcTech ma budowę modułową i można je dopasować do własnych potrzeb

Pakiety opcji oferują szeroki wybór funkcji, które ułatwiają obsługę procesów spawania w osłonie gazów obojętnych oraz zapewniają efektywne i szybkie programowanie. Dzięki temu można dokładnie odtworzyć różne wymagania dla procesu spawania łukowego.