Industrie 4.0 i praktiken: Referenser och framgångssagor

KUKA är en av de största drivkrafterna bakom den digitala omvandlingen. När KUKA ingår partnerskap är målen tydliga: Förbereda och hjälpa industrin att bemästra framtida utmaningar – även så att företag snabbt kan ställa om sina processer, inte bara i teorin, utan med praktiska, konkreta lösningar.

KUKA och SAP: Industrie 4.0 i pågående produktion

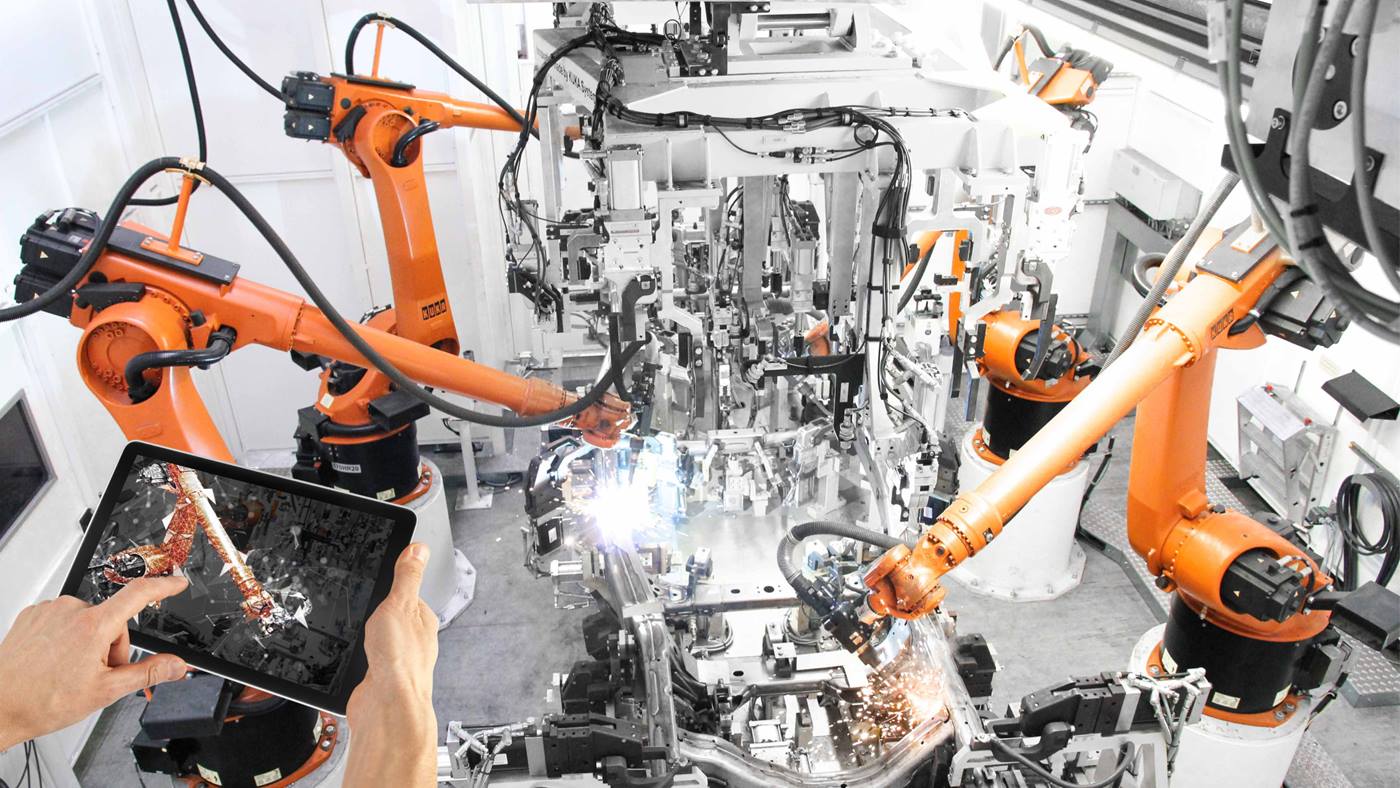

De positiva effekterna av digitaliseringen blir tydliga mitt i krisen: Om en maskin eller industrirobot oväntat skadas, stannar, eller om dess prestanda inte längre passar till uppgiften eller om leveranskedjor bryts, då krävs samarbete med överordnade programvarusystem för att lösa problemet. Det är här SAP, som leverantör av programvarusystem, kommer in i bilden.

KUKA:s gemensamma projekt med SAP visar hur industriell digitalisering kan omsättas i praktiken – i detta fall i form av en spånbearbetande cell i KUKA:s egna fabrik. Vi implementerar SAP:s AIN (Asset Intelligence Network) med en KUKA-robot och det i en skarp produktionsprocess. Målet är industriell produktion som är flexibel nog att bemästra framtida utmaningar och enkelt kan ställas om för nya uppgifter. Nyckelorden är riktad insamling och utvärdering av data.

KUKA är en del av Open Industry 4.0 Alliance

För att den digitala omvandlingen i Europa inte ska bromsas upp av isolerade lösningar och inkompatibla standarder måste maskinerna i alla automatiserade fabriker och anläggningar tala samma språk: Det behövs ett tillverkarneutralt, standardiserat ekosystem som är öppet för alla och som även integrerar logistik och tjänster. Därför grundades Open Industry Alliance år 2019: Kända företag inom maskinteknik, industriell automation och mjukvara gick samman för att utveckla ett så kallat Open Industry 4.0 Framework – ett samarbete som KUKA är en viktig del i. Varje medlem i alliansen bidrar med sina kärnkompetenser med målet att standardisera områden som konnektivitet, datahantering, IT-säkerhet och samarbetsmöjligheter. Och industrin i hela Europa kommer att dra nytta av ett öppet, standardbaserat och kompatibelt erbjudande och det för hela resan från objektet i fabrikshallen till servicetjänster.

KUKA-robotar i LEGO Cloud

Forskning är en mycket viktig del av KUKA:s verksamhet. Detsamma gäller vårt fortlöpande samarbete med universitet och välrenommerade institut runt om i världen. En av våra forskningspartner är Aalborgs universitet i Danmark. En forskargrupp där hade som mål att visa hur lätt olika maskiner i en produktionshall kan kopplas samman med hjälp av molnet. Forskargruppen använde den öppna referensarkitekturen från Open Industry 4.0 Alliance, en allians som vi var med och grundade. De kopplade upp en KUKA-robot till Lego-gruppens Microsoft Azure-molnplattform med hjälp av ett Edge-gränssnitt från vårt dotterbolag Device Insight. Med två matningsstationer, en manuell station och en KUKA-robotcell byggde man en liten, smart produktionslinje som kan montera och paketera LEGO-klossar en och en.

Global plattform för fjärrservice från Device Insight

Krones är en ledande tillverkare av process-, fyllnings- och förpackningsanläggningar. Kunder som väljer en Krones-anläggning gör en stor investering och förväntar sig därför med rätta snabb och pålitlig kundsupport. KUKA:s dotterbolag Device Insight har levererat en global fjärrserviceplattform baserad på CENTERSIGHT® till Krones.

Krones servicetekniker kan koppla upp sig mot alla anläggningar världen över, som idag är fler än 20 000, ja de har åtkomst ända ner till styrningsnivån på enskilda komponenter.

Krones kunder anger ett tidsfönster och ger åtkomst till sin anläggning via e-post eller med en knapptryckning. När fjärrservicen väl har startat dokumenterar Krones varje aktivitet som utförs i CENTERSIGHT®. På så sätt behåller Krones kunder full kontroll, transparens och rättssäkerhet – och Krones får optimal överblick över alla processer på varje enskild maskin. Sist men inte minst bidrar CENTERSIGHT® till mer hållbarhet: Krones tekniker behöver endast åka ut till kundens lokaler om det i förväg har fastställts via fjärrservice att det verkligen är nödvändigt.

KUKA:s testanläggning med 5G

Många uppgraderingar kräver snabbare radioteknik än WLAN och 4G: Dessa erbjuder för låg överföringshastighet, vilket bland annat får till följd att säkerhetsrelevanta data ibland inte kommer fram tillräckligt snabbt. Den nya 5G-standarden erbjuder dock den höga bandbredd och tillförlitlighet som krävs. För närvarande är industriell 5G alltjämt under utveckling.

KUKA arbetar dock på att 5G ska ersätta befintliga radiotekniker på lång sikt. Vi har till exempel utrustat vår testanläggning ”Smart Production Center” i Augsburg med 5G-teknik: Om man utrustar sin anläggning med flera mobila plattformar som är uppkopplade med 5G, då går det att tillverka en mängd olika produkttyper – från tvättmaskiner till cykelramar och karossdelar.

SAP-demonstrationsprojekt med KUKA-cobotar

För att driva Industrie 4.0 och Industrial Internet of Things (IIoT) framåt behövs starka partner. Därför samarbetar vi med SAP. SAP demonstrerar den senaste utvecklingen, till exempel med Industry 4.0 Now Hub i Walldorf. Här används KUKA:s cobotar (LBR iiwa) för att demonstrera digitaliserad produktion där människor och maskiner samarbetar i en smart fabrik. Besökarna kan med egna ögon se hur SAP-lösningar i kombination med KUKA-robotar och industriell hårdvara från andra tillverkare kan användas för att revolutionera dagens tillverkningsprocesser.

KUKA är kittet i framtidens produktion

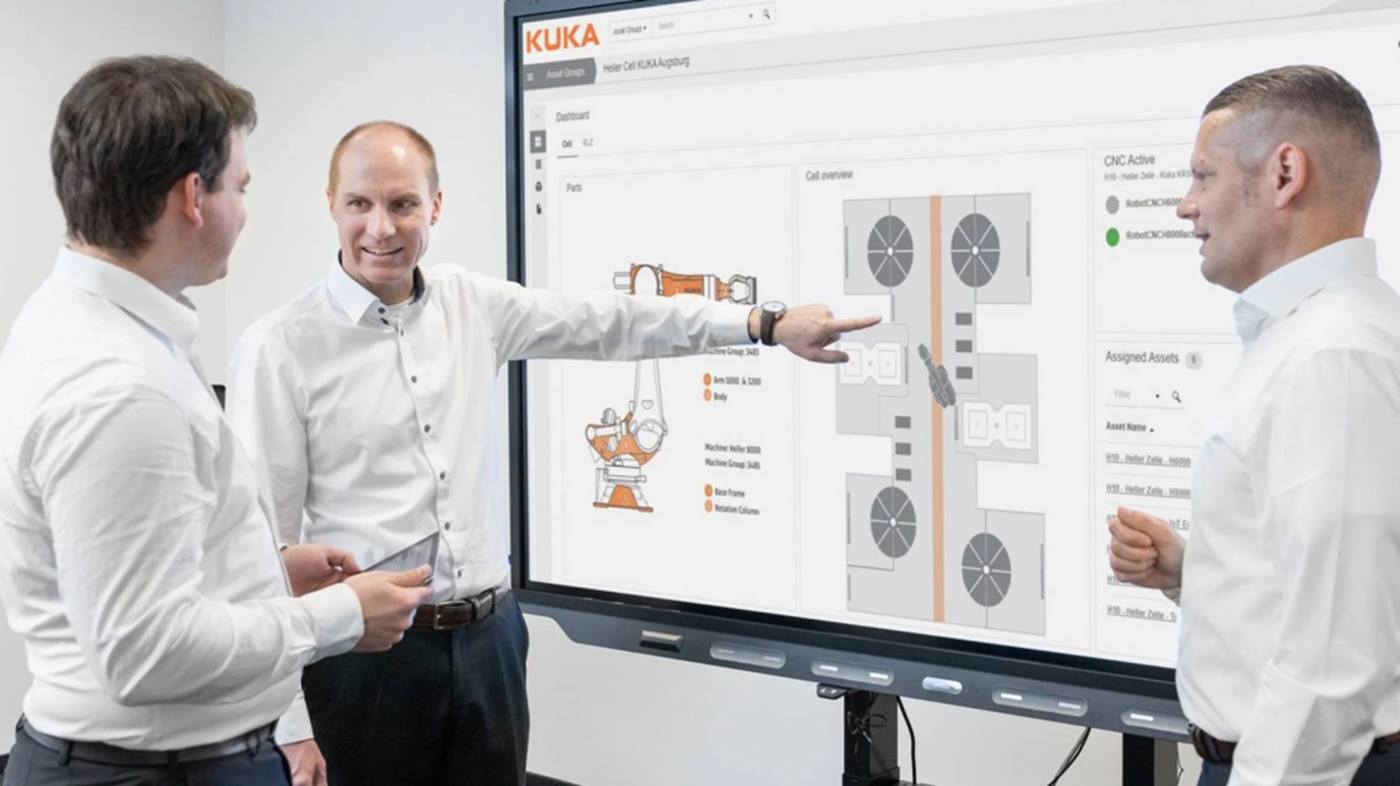

En KUKA-robot arbetar sömlöst tillsammans med fleroperationsmaskiner från en annan tillverkare: Inga problem i KUKA:s SmartProduction-miljö. Denna lösning används till exempel i ett av våra användningsfall. I en helautomatiserad och uppkopplad robotcell plockar vår robot upp gjutna komponenter med sina pneumatiska grippers från Zimmer och tillför dem till en fleroperationsmaskin från Heller. Där borras och fräses komponenterna. Roboten tar sedan ut dem igen och avgradar dem. Roboten har monterats på en linjärenhet så att den ska kunna betjäna ytterligare en fleroperationsmaskin. Linjärenheten ökar robotens rörelsefrihet markant.

Samarbetet fungerar smidigt tack vare att vår robot och dess grippers liksom Hellers fleroperationsmaskiner och övriga komponenter är sammankopplade via ett nätverk och även uppkopplade till KUKA Cloud. Produkter från andra tillverkare integreras enkelt i SmartProduction-miljön. Alla data samlas in i KUKA Connectivity Box och vidarebefordras till molnet. En överskådlig informationspanel ger både montörer och ansvariga en god överblick över alla komponenter samt full kontroll över hela produktionsprocessen.