På KUKA tillverkar två verktygsmaskiner 14 olika komponenter – för och med KUKA-robotar

Utveckling och produktion samt försäljning av industrirobotar, styrning och programvara: KUKA Roboter GmbH med huvudkontor i Augsburg hör därmed till de ledande aktörerna på marknaden

Även i den egna produktionen av robotar satsar man i Augsburg på automatisering. En genomsnittlig produktionsökning på mer än 15 procent är resultatet av den nyaste robotbaserade automatiseringen av två bearbetningscenter i hall 10.

Komponenter för produktionen av KUKA-robotar

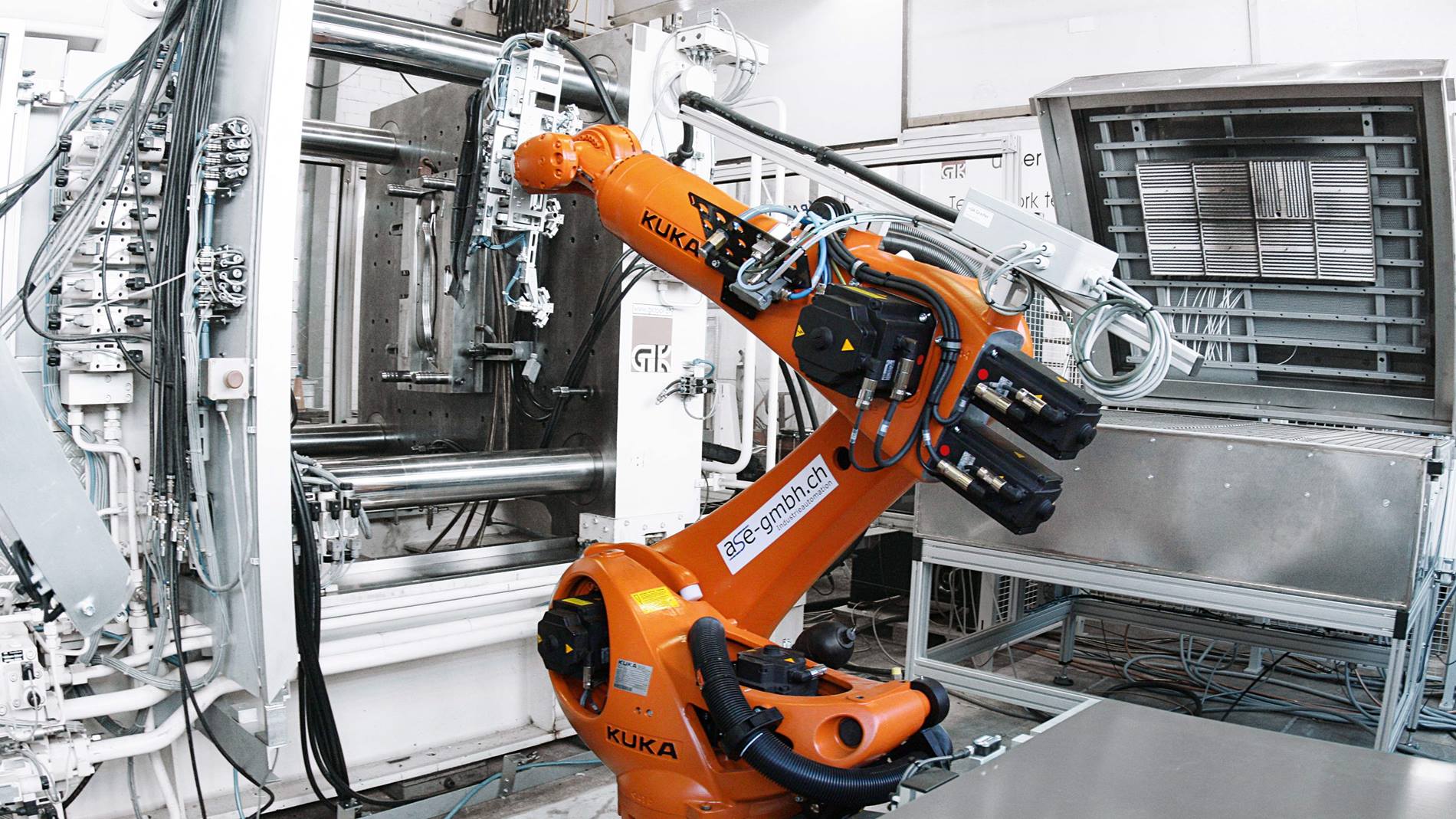

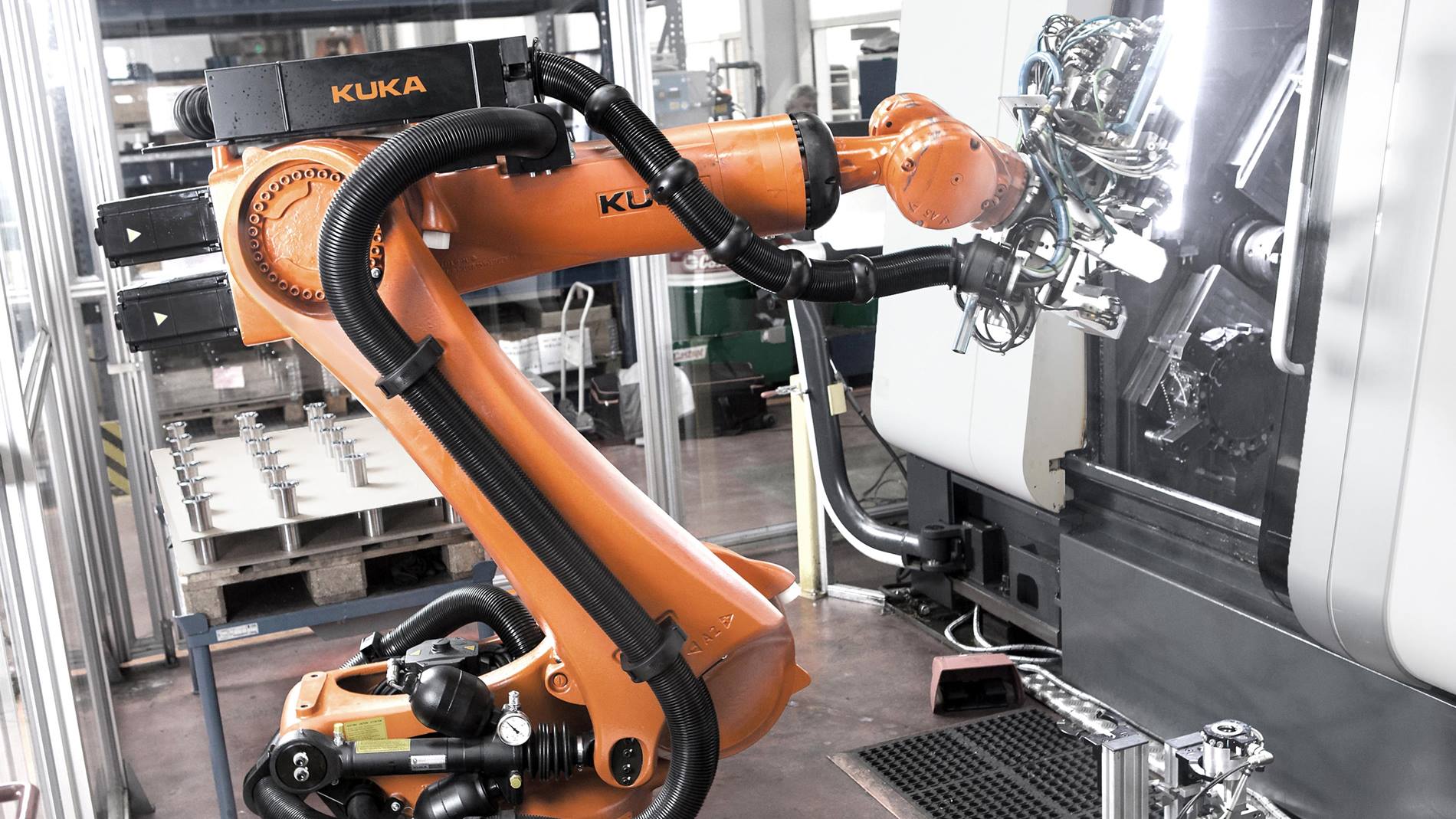

På 3 000 kvadratmeter yta används spånskärande bearbetning för att skapa komponenter som används vid tillverkningen av KUKA-robotar. Sedan 2013 tillverkar två DMG MORI-verktygsmaskiner av typen Sprint 65-3 (kortform: Sprint) och CTX beta 1250 TC-4A (kortform: CTX) 14 komponenter av gjutdelar och tillsågade delar, vilka sedan monteras i roboten.

Toppflexibel automatiseringslösning

Automatiseringslösningen utmärks av hög flexibilitet på minsta utrymme. Med komponentmatarsystemet KS CycleMove från KUKA Systems GmbH blir cellerna ännu mer anpassningsbara. Tack vare komponenternas buffring möjliggörs en obemannad gångtid på upp till åtta timmar. Medan Sprint-anläggningen, som är en automatsvarv, tillverkar robotkomponenter av tillsågade delar på några få minuter, bearbetar den intilliggande automatiska svarvfräsen CTX gjutgods och tillsågade delar med en cykeltid på ca 30 minuter.

För närvarande tillverkas sju komponenter med Sprint-anläggningen och detaljspektrumet sträcker sig från en bult för KR QUANTEC-serien med en diameter på 55 mm till en fläns för tunglastrobotarna ur KR FORTEC-serien med en diameter på 120 mm. Även CTX tillverkar sju delar och bearbetar bland annat komponenter till cylindriska kuggväxelhus för KR AGILUS och KR QUANTEC med en diameter från 95 mm upp till 246 mm. Tack vare flera banor för tillförsels- och återförsel kan bearbetningscentren arbeta autonomt i treskift.

Minimala omriggningsarbeten och goda utökningsmöjligheter