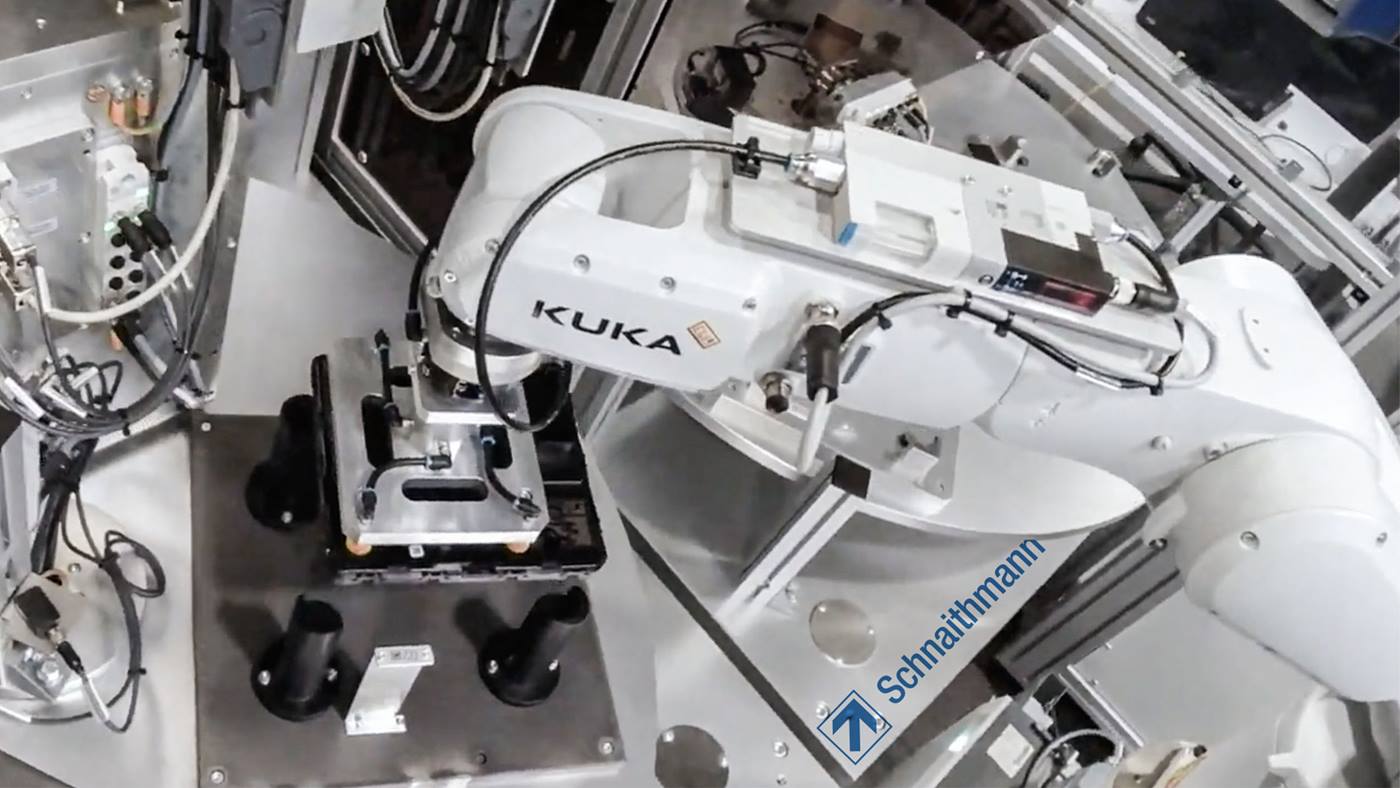

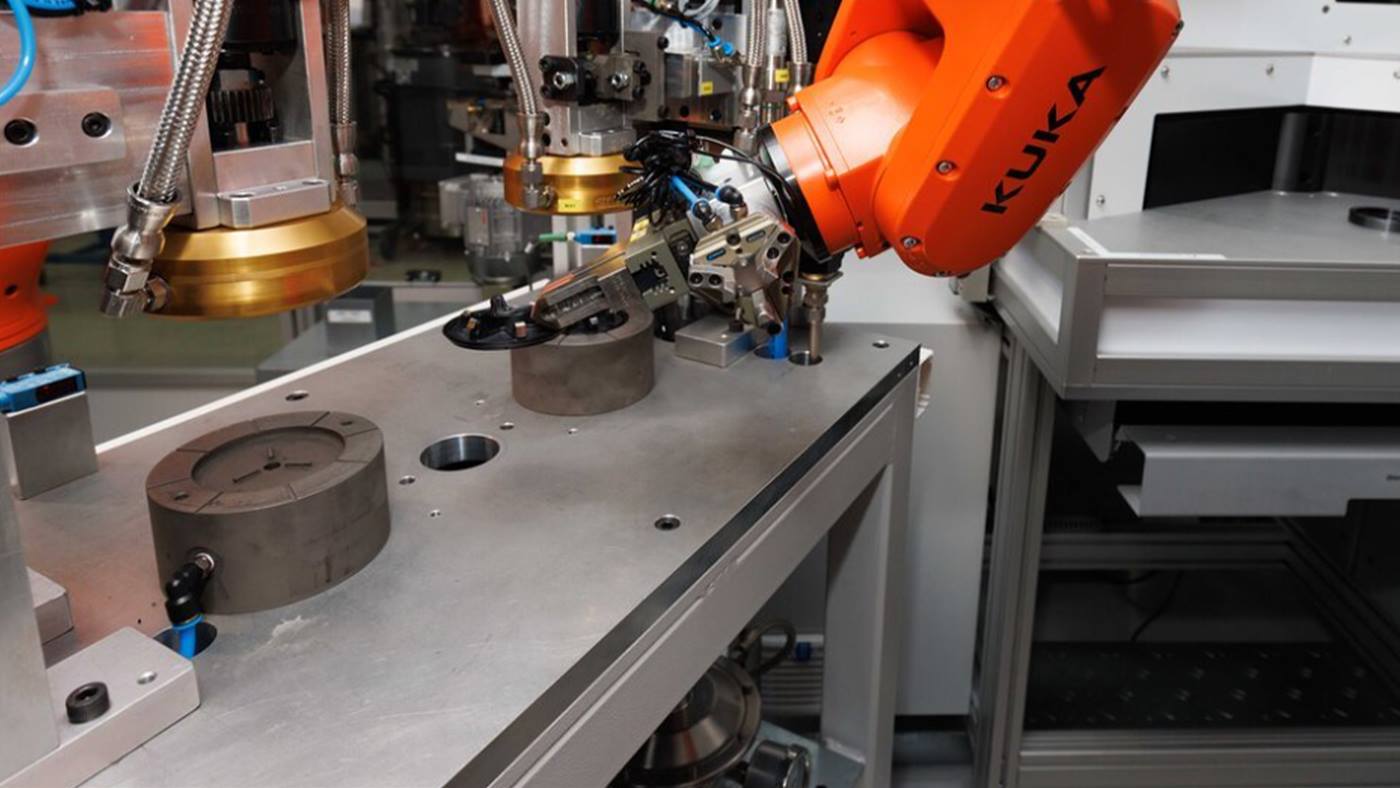

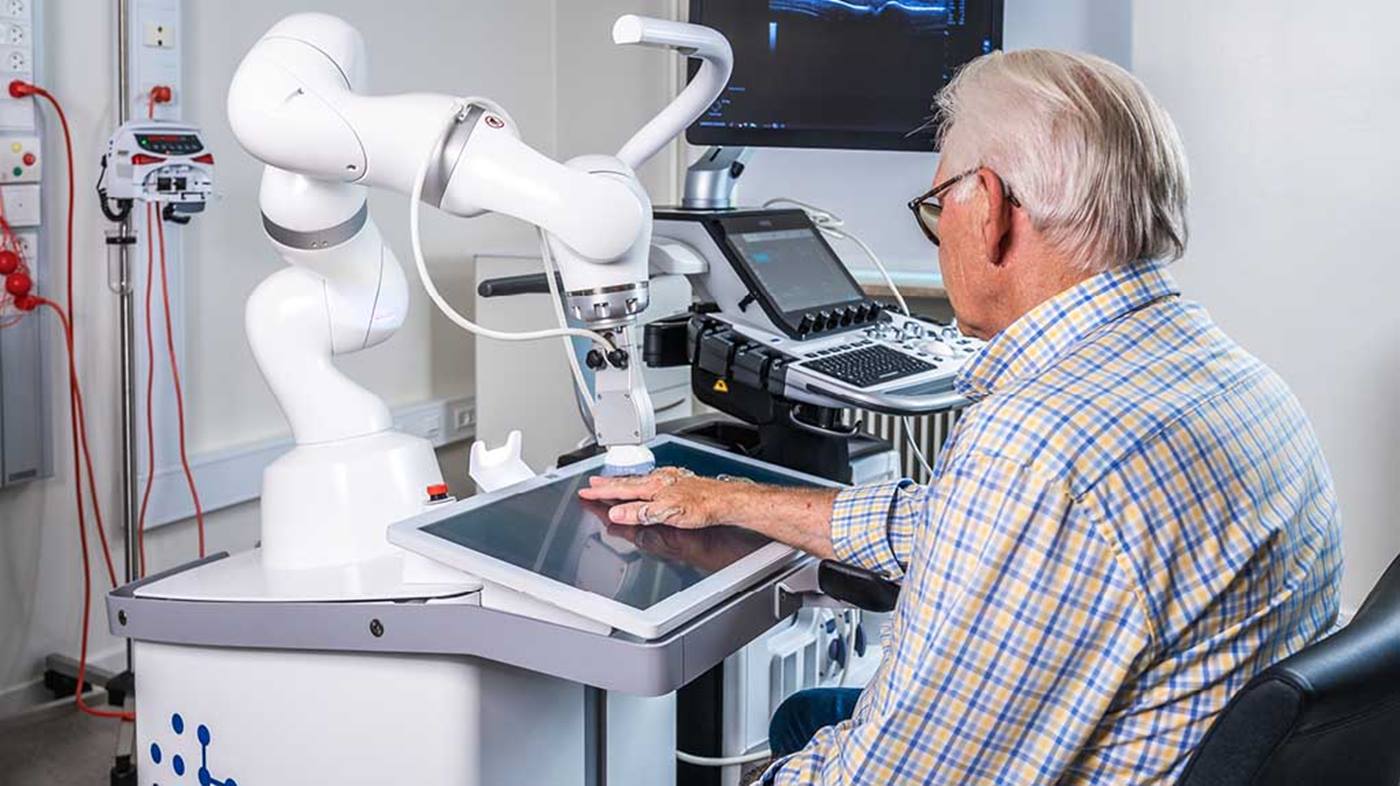

Automatisierungslösungen von KUKA

Seit Jahren löst KUKA zuverlässig die Probleme seiner Kunden mit effizienten und zeitgemäßen Automatisierungslösungen und verhilft ihnen zum Erfolg. Hier finden Sie eine Übersicht an Kundenprojekten aller KUKA Unternehmensbereiche. Suchen Sie nach Lösungen in Ihrer Branche oder nach ähnlichen Problemstellungen und überzeugen Sie sich selbst, wie KUKA seine Kunden voranbringt.